我國海上風電市場將在未來十年內飛速發展,針對海上風電惡劣工況要求,風電主軸軸承需要更高功率密度、可靠性和使用壽命。本文主要從軸承設計、材料、表面處理以及工藝等方面闡述了對風電主軸軸承技術的現狀和未來發展方向。

1、海上風電市場和大兆瓦機組發展趨勢

全球風能理事會(GWEC)發布的《全球海上風電報告2020》預測:到2030年,全球海上風電裝機量將從現在的29.1GW升至234GW,亞太地區會成為最重要的市場。2021年9月9日,在英國Shoreham港發布《2021全球海上風電報告》,2020年全球海上風電新增裝機6.1GW,比2019年的6.24 GW略有降低,但GWEC預計2021年將是全球海上風電裝機創紀錄的一年。

報告預計,在現有風電政策的情況下,未來十年全球將新增海上風電裝機235GW,這一增量相當于現有海上風電裝機的七倍。相比于2020年報告,本次預測上調了15%。

中國在2020年實現了3GW以上的海上風電新增并網,連續第三年成為全球最大的海上風電市場。歐洲市場保持穩定增長,荷蘭以近1.5 GW的新增裝機排在全球第二位,比利時位列第三(706 MW)。

根據國際能源署(IEA)及國際可再生能源署(IRENA)的最新報告,如果希望把地球溫度上升控制在1.5℃以內,全球海上風電裝機需要在2050年達到2000GW,而現在的裝機量還不到這一目標的2%,2030年的預測裝機量也只是這一目標的13%。

2、海上風電軸承技術發展現狀與技術

由于海上風力發電機的特殊工況,主軸軸承需要安裝在離海面數十米高的高空中,軸承運輸、安裝和更換都極為不便,且費用高昂。于此同時,海上風電軸承所處的環境非常惡劣,包括臺風、空氣濕度大導致腐蝕等等,因此高性能、高可靠性以及長壽命是主軸軸承必須具備的品質。目前風電主軸軸承主要依賴進口,國際上著名風電主軸軸承廠商主要有瑞典SKF、德國Schaeffler、美國Timken等,在全球市場占據統治地位。我國風電軸承與國外的仍有較大差距,其中主要在于材料、設計、表面處理、工藝水平和工藝裝備。

2.1 海上風電主軸軸承設計

目前,風電機組中主軸軸承主要承受傳動鏈中大部分來自于外部風作用產生的徑向力、軸向力以及彎矩,將穩定的轉矩傳遞給風電機組的高速端。因此,主軸軸承的承載能力、可靠性以及使用壽命是非常關鍵的指標,同時定位端主軸軸承在面對較大軸向力或軸向沖擊時,其軸向剛度將決定了其在外力作用下的軸向位移,該軸向位移將對齒輪箱內部的受力穩定產生較大影響。

隨著海上風電兆瓦級別的不斷提高,無論是單點支撐還是雙點支撐的方案布置中,在有限的空間內如何更大程度提高承載能力,提高可靠性和壽命成為很大的困難,與此同時伴隨著單向偏載以及系統振動、潤滑條件不足等阻礙。

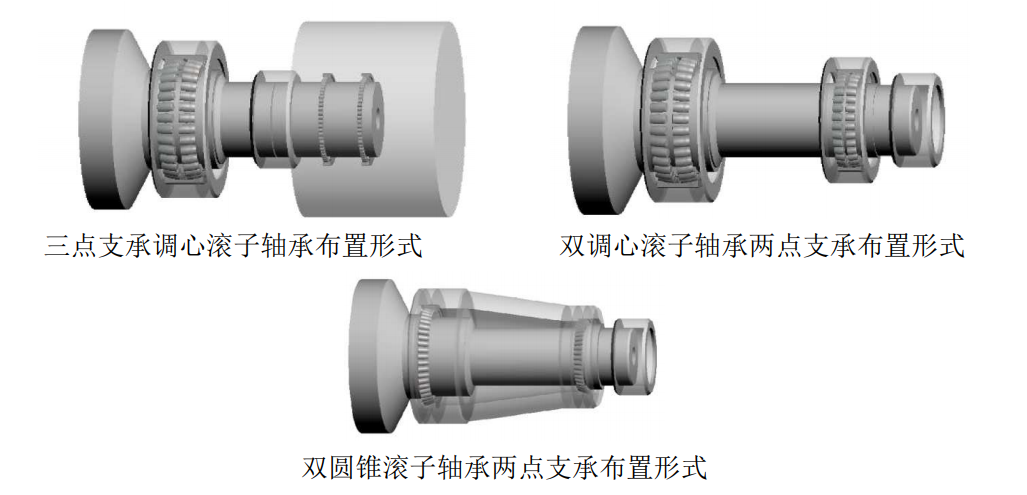

目前已裝機的風力發電機中,大多數采用主軸軸承支撐結構,其主軸軸承一般分為兩點支撐和三點支撐的布置形式。

圖1 主軸軸承具有代表性的布置形式

2.1.1 主軸用調心滾子軸承技術方案

采用定位端加浮動端調心滾子軸承軸承的兩點支撐形式是最典型的一種布置形式,在其中定位端軸承扮演著重要角色,既要滿足對徑向、軸向載荷的主要承載需求,具有一定的調心性能(通常要求大于0.3°),還要求在低成本的要求下能夠穩定運行20年。已有技術方案如下:

1)內部結構優化

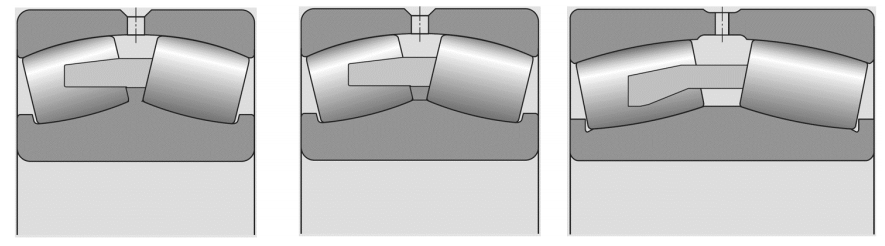

目前大尺寸調心滾子軸承已有結構如圖2所示,根據中隔圈的結構形式可分為固定中隔圈,浮動中隔圈和無中隔圈設計。相對于浮動中隔圈和無中隔圈的設計,固定中隔圈可以有效增加軸向剛度,降低在軸向力影響下的軸向移動距離,從而有效減少軸向力對齒輪箱的影響。同時固定中隔圈可以有效限制滾動體在移動時的擺動角度。而無中隔圈的設計的優勢在于可以更充分地利用內部空間從而設計更大的滾動體和接觸角,增加其軸向承載能力。

圖2 大型調心滾子軸承結構類型

2)進一步提高滾子軸承額定動載荷系數bm值

根據ISO 281中定義bm值為“當代常用材料與加工質量的額定動載荷系數”【2】,用于計算基本額定動載荷。對于bm值,由于材料的冶煉方式和軸承制造水平的差異,通常不同廠家會在測試驗證或經驗的基礎上提供出來。對于調心滾子軸承,在ISO 281中定義精煉鋼(真空脫氣鋼)約為1.0-1.15,電渣重熔鋼(高級精煉鋼)約為1.2-1.5。

對于大尺寸軸承產品,隨著材料冶煉方式和生產制造水平的提高,目前更高純度的軸承鋼以及套圈、滾動體的超精工藝的使用,很大程度提高了軸承各個零部件的表面和內部質量,改善了摩擦狀態,使得bm系數的提高成為可能,從而一定程度上增加了軸承整體承載能力和使用壽命。

3)壓縮游隙控制區間

軸承游隙對軸承的壽命和可靠性都有較大影響。軸承游隙過大,會導致軸承在運行時承載的滾子總體數量減少,加劇滾子點蝕磨損;游隙過小,會導致軸承易產生摩擦發熱,溫度升高,油膜破壞,嚴重時甚至造成軸承卡死。

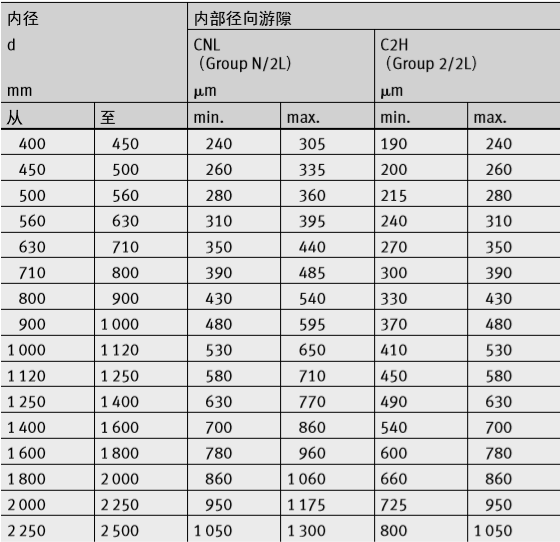

由于標準游隙組別控制游隙范圍較大,尤其是對于風電用大型軸承,往往單個標準游隙組別會達到0.2 mm以上,而軸向游隙則1 mm以上,這對可靠性要求很高的風電應用來說范圍太大,容易因為工作游隙不理想導致提前失效,同時游隙的范圍大還會對調心滾子軸承的調心性能產生不利影響。

所以在風電主軸應用中,考慮到實際的加工經濟性,往往推薦使用標準游隙的一半作為風電用游隙,或是根據實際應用數據選擇特殊游隙。

圖3 大型風電調心滾子軸承游隙建議表

4)通過對滾動體進行修形

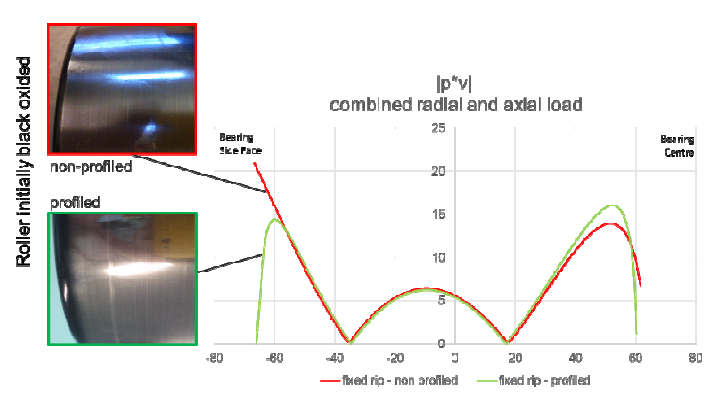

調心滾子修形,通常對數曲線為常用的修形曲線,能有效避免邊緣應力的產生,以優化接觸應力均勻分布,以降低摩擦因子PV值,降低早期磨損的風險。

圖4 滾動體修形與非修形PV值對比

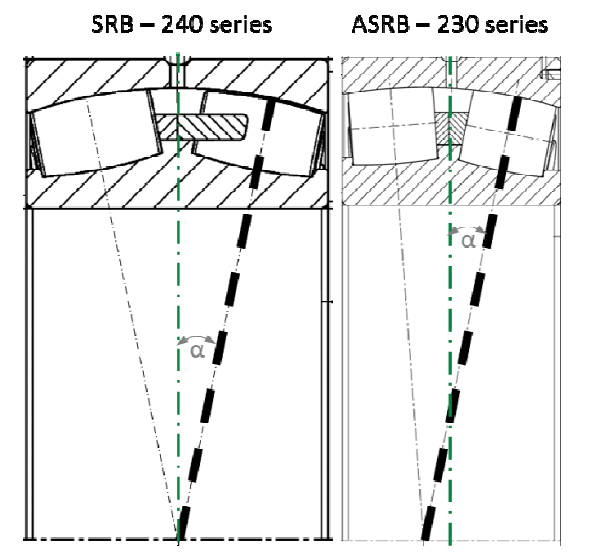

5)非對稱式軸承設計【3】

通過設置兩列滾動體的接觸角不同來滿足單向承載的需求。在與傳統對稱式結構相比,該設計能在相同外形尺寸下,有效提高軸承軸向承載能力和剛度,從而一定程度上有效避免了另外一列滾動體打滑的風險。對于風電應用來說,往往選擇240系列軸承是因為可以設計更大的接觸角以增大軸向承載能力,非對稱設計可以充分利用風力的單向性,提高對齒輪箱側的接觸角增大可行性,可以使用230系列去替代240系列軸承,如圖所示,以此來減小軸承的尺寸。

圖5 非對稱設計調心滾子軸承

非對稱軸承設計對風機廠家在不改變現有主要結構的基礎上擁有更高性能的軸承提供了新的方向,從而大大降低了新機型或現有機型升級的成本與難度。

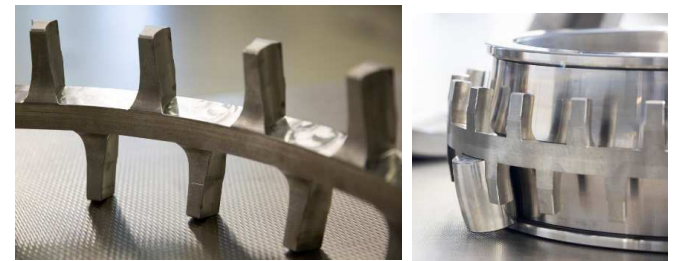

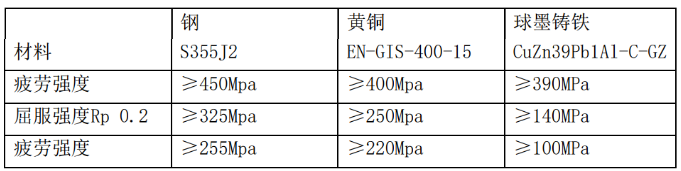

6)球墨鑄鐵保持架

對于大型風電主軸用調心滾子軸承,機加工黃銅保持架由于其易加工成型、機械性能佳、可回收利用、且有一定自潤滑性,被廣泛應用。其中鉛黃銅因其成本低、機加工性能好被大量使用在保持架上。但是鉛黃銅零件在使用過程中存在著鉛溶出問題,易造成環境污染,含鉛黃銅保持架在不久的未來將面臨無法繼續使用的境遇,而無鉛黃銅則面臨著較大成本壓力,尋求一種可替代現有黃銅保持架的材料勢在必行。

目前舍弗勒已開發出適用于大型調心滾子軸承的球墨鑄鐵保持架,其擁有更佳的機械性能,以及相當的制造成本。

圖6 球墨鑄鐵保持架

因其具有更大的材料疲勞強度,故在原有黃銅保持架設計基礎上增加軸承一定數量的滾動體將成為可能,其在一定程度上可以增加軸承的承載能力和使用壽命。同時,由于以往黃銅保持架設計在風電中較多使用240/241系列軸承,由于其寬度較寬,其保持架往往因需要順利經過軸承外圈最小直徑處后,安裝到軸承內部,保持架外徑不能過大,否則無法順利安裝;同時無法過小,否則保持架強度較低,容易過早失效。球墨鑄鐵保持架在一定程度上可以降低外徑減少后的強度問題產生的風險。

2.1.2 主軸用圓錐滾子軸承技術方案

對于海上風電更大兆瓦級別的風機來說,選擇軸向定位更好以及承載更高的雙圓錐滾子軸承也成為行業趨勢。除了如調心滾子軸承已有技術方案,包括適當的滾動體修形以降低邊緣應力的風險,進一步提高承載能力bm系數外,圓錐滾子軸承將面臨更大的挑戰,主要在于尺寸大型化后機加工難度大,加工精度難以保證,保持架結構復雜,熱處理工藝復雜以及生產效率低。面對挑戰,已有技術方案有:

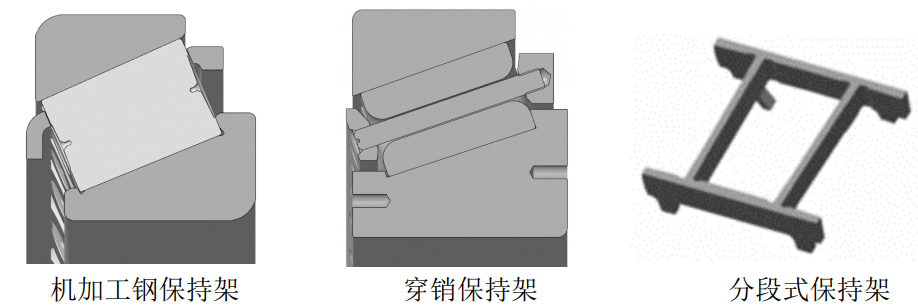

1)保持架結構優化

已有大型圓錐滾子保持架結構如下圖所示

圖7 不同結構類型的圓錐滾子軸承

機加工鋼保持架,其特點在于加工精度高,潤滑空間大,軸承裝配需要輔助加熱裝置熱裝,其整體成本較高。

穿銷保持架,其最大特點在于能充分利用周向空間填充更多的滾動體,最大化承載,其潤滑空間有限,尤其是銷釘與滾動體內徑面的常常潤滑不良,易造成異常磨損。其次其加工過程復雜,加之滾動體需要通過氮碳共滲工藝處理,其整體成本同樣很高。

分段保持架,其擁有易裝配,生產難度低,效率高等特點,但目前由于各個分段之間通常不設置連接裝置,往往僅能用于雙列圓錐滾子軸承上使用。

2)熱處理工藝選擇

利用無縫感應淬火可以有效預防大尺寸軸承白色裂紋產生,其擁有工件變形小,尺寸穩定性能高,高生產效率等。表面淬火后的套圈其擁有較高的表面硬度和較高的芯部沖擊韌性。目前最大的困難在于針對不同尺寸感應淬火頭的參數無法準確預測,需要不斷測試才能確定,開發周期長。

2.2 海上風電軸承材料

材料是直接影響軸承最終性能好壞的重要因素,由于海上風電的特殊可靠性需求,使用的軸承材料品質要求很高。已知影響軸承鋼材質量的主要因素有鋼材的含氧量、碳化物、偏析和夾雜物。

其中鋼材中的夾雜物和含氧量密切相關,夾雜物隨著含氧量的提高而增多,夾雜物的含量基本上決定了軸承鋼的接觸疲勞壽命。目前國際上以日本的SANYO以及瑞典的OVAKO為代表的鋼材廠商對傳統鋼材含氧量控制已經達到5×10-6以下【4】,在此基礎上兩家經過超高純冶煉工藝的改進,分別研發出超高純軸承鋼(EP鋼)和各向同性軸承鋼(IQ鋼),對鋼材的含氧量控制甚至達到(2-3)×10-6以下。另外國外針對軸承的長壽命、高精密、耐高溫及其他特殊性能的要求,也相繼開發了特殊熱處理軸承鋼(SHX鋼)、低密度軸承材料(60NiTi)、耐高溫軸承鋼CSS—42L及高耐蝕軸承鋼Cronidur 30等新型軸承材料。

國內鋼材廠未來需要縮短與國外差距,需要進一步提高軸承鋼的潔凈度,減小鋼中夾雜物的含量與尺寸;通過工藝優化進一步提高碳化物的均勻性,降低和消除液析、網狀和帶狀碳化物;進一步提高基體組織的晶粒度,使軸承鋼的晶粒尺寸進一步細化;減少低倍組織缺陷;進一步降低軸承鋼中的中心疏松、中心縮孔與中心成分偏析,提高低倍組織的均勻性。

2.3 海上風電軸承表面處理

表面涂覆技術包括:物理氣相沉積(PVD)、化學氣相沉積(CVD)、射頻濺射(RF)、離子噴涂(PSC)、化學鍍等,可提高軸承零件的耐磨性、接觸疲勞抗力,并降低表面摩擦因數。目前根據幾大軸承廠家的技術趨勢,其中主要應用在風電主軸軸承上的涂層有以下幾種:

2.3.1 黑化涂層

發黑涂層處理后軸承將擁有更好的跑和性能,擁有輕微的防腐蝕以及抗磨損的性能,同時涂層在一定程度上增強了抵抗白色腐蝕裂紋(WEC)的能力。在以往陸上風電實際使用過程當中,往往選擇在滾動體表面做黑化涂層處理,但風機從陸上轉移到海上后,由于工況更加復雜和惡劣,建議套圈和滾動體均做黑化處理。

2.3.2 DLC涂層

DLC涂層是一種表面超硬的涂層,其具有和金剛石涂層非常相近的性能,即極高的硬度、電阻率、導熱系數等【5】,該涂層可減少混合摩擦條件下的摩擦和磨損,使得軸承壽命和耐磨性大幅度提高,避免了滾子軸承因滾動接觸面間的滑動引起的黏著磨損(涂抹)。

2.3.3 柱狀硬鉻涂層

該涂層主要附著在內圈內徑面上,它能提供高的耐磨損能力(高硬度),尤其是容易發生微動腐蝕的配合表面。

2.3.4 磷化涂層

該涂層常用在浮動端軸承的外徑面上,主要用于改善緊急潤滑和磨損保護。例如防止微動腐蝕或摩擦腐蝕,通過鈍化或涂油的相應的后處理可暫時提高防腐蝕性能。

2.4 國內海上風電軸承制造現狀

國內風電軸承的制造水平與國外仍存在很大差距,尤其是大兆瓦級別的軸承受制于加工設備和工藝水平。隨著外資企業高端產品的本地化需求日益迫切,主要軸承廠商也在不斷加速本地化進程。如舍弗勒集團在南京已建成4號工廠,專用于大型風電軸承的生產,分別可加工外徑800~2000 mm以及2000 mm以上的調心滾子軸承、圓柱滾子軸承以及圓錐滾子軸承,通過引進國外大型生產設備以及工藝技術,已實現多個型號軸承量產。

國內的生產水平的提高助力國內風電市場快速發展,在保證產品質量按照風電最高標準的情況下,實現快速交付和更低的成本,最大程度保證客戶的利益。

3 結論

目前海上風電的特殊應用工況對軸承的承載能力、可靠性和使用壽命提出更高的要求。對于大尺寸海上風電用軸承未來可以從軸承設計、材料、表面處理以及工藝等諸多方面進行改善。對于軸承設計,需要進一步提高整體的承載能力,包括更優的結構特征,包括接觸優化,對保持架的結構形式和材料選擇,尤其對圓錐滾子軸承,需要考慮如何簡化機加工過程和熱處理方式等;對于材料,如何縮短與國外的差距,包括進一步提高軸承鋼的潔凈度,減小鋼中夾雜物的含量與尺寸,提高碳化物的均勻性等;對于表面處理,開發更優的表面處理技術,包括如何解決邊界摩擦以及外界污染物介入后的潤滑問題等。

【參考文獻】

[1]程林志,曹勝平,劉曉輝.兆瓦級風電機組主軸軸承選型及分析[J].新技術新工藝,2016(4)∶49-53.

[2]賴俊賢.滾子軸承額定動載荷系數bm的探討[J].軸承, 1995(11)∶14-18

[3]閆佳飛.基于風機傳動鏈系統的非對成調心滾子軸承分析與研究[C].第五屆中國風電后市場專題研討會論文集.2018∶169-175

[4]李昭昆,雷建中,徐海峰,等.國內外軸承鋼的現狀與發展趨勢[N].鋼鐵研究學報,2016,28(3)∶1-12.

[5]黑鴻君,高潔,賀志勇,等.普通硬質涂層和超硬涂層的研究進展[J].機械工程材料2016,40(5)∶1-18.

作者:程濤,劉際軒,周國,等.

單位:舍弗勒大中華區

來源:2020峰會論文集,內容略有修改(更新)

“中國軸承工業協會”(微信號:cbia-1988)授權轉發

軸研所公眾號 軸承雜志社公眾號

營銷熱線

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181