6 風力發電機組軸承

6.1 我國風電產業發展概況

2006年起,我國風電產業“井噴式”發展,截至2020年,全國(除港澳臺地區外)累計裝機超15x104臺,累計裝機容量超2.9 x109 kW。因政策和消納能力的影響,我國風電產業在此期間二次起落,目前又進入了高速發展階段(表9)。

從產業布局上看:我國風電產業從集中式開發向分散式開發發展;從“三北”(西北、華北、東北)向中部、東部、南部發展;向“二海”(海上、海外)發展。

從產品結構上看:平均單機容量逐年增大,已由2010年的1 000 kW以下增大到2017年的2100 kW,2020年的2 668 kW,目前還在繼續增大;主流機型為陸上2.5~3.0 MW,海上4~5 MW;雙饋型和直驅型并存,直驅型的占比逐步增大。

表9 2008—2018年全國風電新增和累計裝機容量

Tab.9 New and accumulated installed capacity of wind turbines in China from 2008 to 2018

2020年因政策因素導致的搶裝潮過后,風電軸承的需求不會下降很多,而是趨于平穩,主要是由于海上風機的需求逐步增加,而且前期風場已達20年的壽命期限,需要更新換代。按照國家確定的2030年碳達峰、2060年碳中和的“30·60 雙碳目標”,要求2030年非化石能源在總能源中占比達到25%,光伏和風電要新增裝機容量不小于10x109 kW,平均每年新增裝機容量約1×109 kW,其中風電平均每年新增裝機容量約0.5×109 kW,是以往正常年份平均值的1倍以上。

6.2 風電機組軸承類型

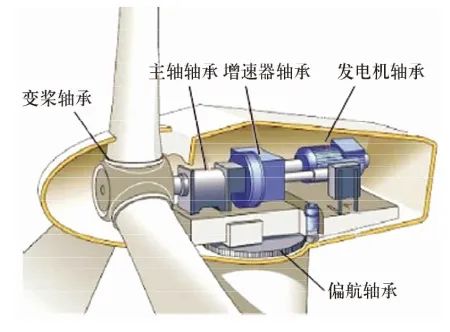

風電機組軸承主要包括偏航軸承、變槳軸承、主軸軸承、增速器軸承、發電機軸承(圖15)。其中,偏航軸承、變槳軸承和2.5 MW以下主軸軸承已國產化。各種功率的增速器軸承、發電機軸承,2.5 MW以上主軸軸承則主要靠進口,亟待自主化。

圖15 風電機組軸承示意圖

Fig.15 Diagram of wind turbine bearings

6.2.1 偏航、變槳軸承

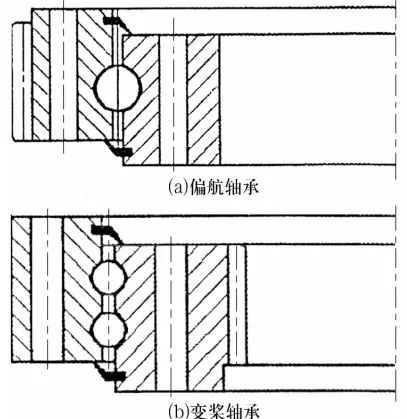

如圖16所示,偏航軸承安裝于塔筒頂端、機倉底部,承載風機主傳動系統的全部重量,用于準確適時地調整風機迎風方向。變槳軸承將槳葉與輪轂結合在一起,根據風向調整槳葉迎風角度使其達最佳狀態。偏航、變槳軸承要有足夠的強度和承受軸向力、徑向力、傾覆力矩聯合作用的能力,要求運行平穩,啟動力矩小,潤滑、防腐及密封性能好。

圖16 風電機組偏航、變槳軸承結構示意圖

Fig.16 Structure diagram of yaw and blade bearings for wind turbine

偏航、變槳軸承為特大型轉盤軸承,外徑約0.5~4.5 m,重0.5~6.0 t。偏航軸承的結構形式主要有單列四點接觸球轉盤軸承(無齒式、內齒式、外齒式)和雙列四點接觸球轉盤軸承(無齒式、內齒式、外齒式)2種;變槳軸承多采用雙列同徑四點接觸球轉盤軸承(無齒式、內齒式)。

近年來,隨著風電機組單機容量的不斷增大,暴露出包括軸承在內的變槳系統剛性和承載能力不足的問題。需要以提高剛性和承載能力為要義,改進變槳系統整體結構的設計,其中,變槳軸承已證實的一項有效措施就是以滾子軸承取代球軸承。目前,國外取代率已達30%,國內取代率約15%,需加大取代的力度。

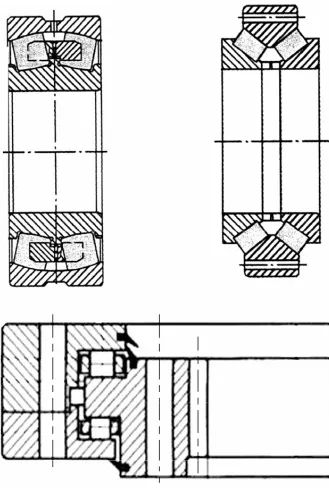

6.2.2 主軸軸承

風電機組的主軸起著支承輪轂及葉片,傳遞扭矩到增速器的作用,主軸軸承(圖17)是風電機組主傳動鏈系統的關鍵部件,不僅要承受風力載荷,還要承受主軸、增速器的重力載荷,工況復雜。根據風電機組的單機功率、整體結構、工況、制造成本、安裝工藝等因素,主軸軸承需采用不同配置:

圖17 風電機組主軸軸承結構示意圖

Fig.17 Structure diagram of spindle bearings for wind turbine

1)三點式支承,采用一個調心滾子軸承,與增速器兩邊的彈性支承形成三點式支承,應用于低兆瓦級風電機組。

2)二點式支承,有調心滾子軸承+調心滾子軸承,單列圓錐滾子軸承+單列圓錐滾子軸承,圓柱滾子軸承+雙列圓錐滾子軸承,GARB軸承+調心滾子軸承4種配置,應用于中等兆瓦級風電機組。

3)單點式支承,大多采用大錐角雙列圓錐滾子軸承,亦有采用三排圓柱滾子軸承,應用于大兆瓦風電機組。

近年來,大兆瓦風電機組主軸軸承事故頻發,初步分析原因是風電機組主軸系統和選用的主軸軸承均存在剛性和承載能力不足的問題,風能和軸承業界正密切配合,努力解決此問題。

在甘肅2個風電場和湖南某風電場使用的230臺2 MW電勵磁風電機組,主軸系統裝用某跨國軸承公司生產的雙列圓錐滾子軸承,軸承保持架斷裂導致軸承抱死的事故頻發,更換該公司多方改進的軸承175臺次均未解決問題,換裝某國產加強型三排圓柱滾子軸承后,風電機組才得以正常運行。

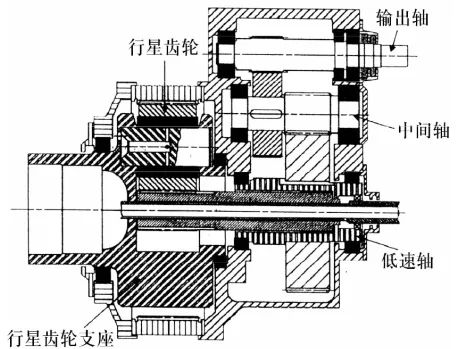

6.2.3 增速器軸承

由于風電機組主軸的轉速較低,需要增速器進行增速以達到發電所需轉速。如圖18所示,增速器通常采用三級變速齒輪傳動,輸入端為一級行星輪傳動,中間軸及輸出軸采用二級平行軸傳動。風電機組增速器是大傳動比的齒輪箱,由于承受的扭矩和轉速波動范圍大,傳輸負載易突變,箱體重量與安裝空間有限制,安裝平臺存在柔性變形等因素,其與傳統重載工業齒輪箱的應用環境相去甚遠。

圖18 風電機組增速器結構示意圖

Fig.18 Structure diagram of wind turbine gearbox

增速器配套軸承的類型見表10,各軸承的結構如圖19所示。風電機組增速器的故障80%起源于有缺陷的軸承,因此,對增速器及其配套軸承的可靠性研究已成為風能業界的難點、重點,軸承企業也應密切關注并跟進一些前沿技術。目前,風能業界正在進行懸浮類軸承應用于增速器的探索研究,軸承企業應積極支持和參與。

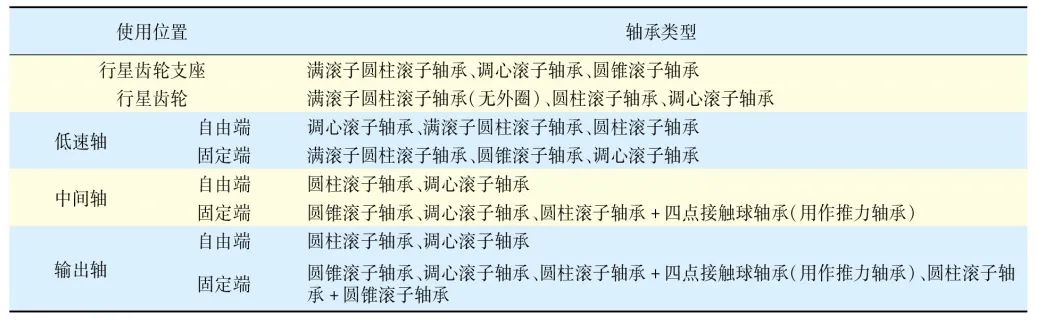

表10 風電機組增速器配套軸承的類型

Tab.10 Types of wind turbine gearbox bearings

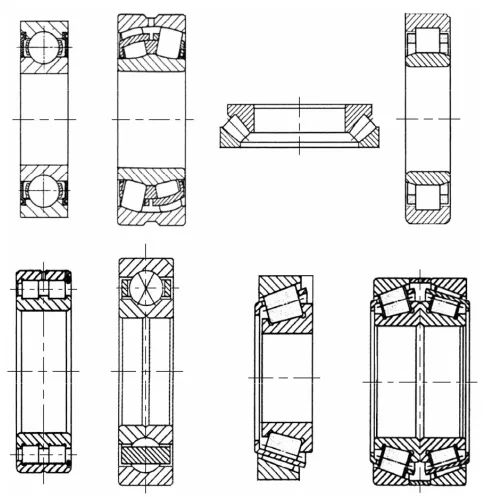

圖19 風電機組增速器軸承結構示意圖

Fig.19 Structure diagram of wind turbine gearbox bearings

6.2.4 發電機軸承

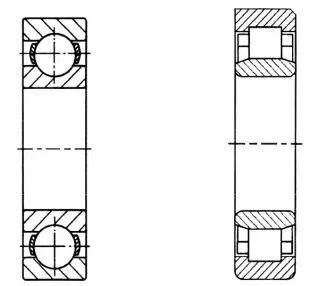

如圖20所示,風電機組發電機軸承的組配形式較多,最常用的是深溝球軸承與圓柱滾子軸承的組配形式,圓柱滾子軸承用于承受較大的徑向載荷,深溝球軸承則承受一定的軸向載荷。

圖20 發電機軸承結構示意圖

Fig.20 Structure diagram of generator bearings

6.3 關鍵技術

在我國風電產業“井噴式”發展時,我國軸承產業倉促上陣,沒有經過充分研發和工程化,2.5 MW以下風電機組的偏航、變槳軸承和主軸軸承就進入了產業化和大批量供貨,留下很多隱患。現在必須進行研發、工程化補課,重點關注以下關鍵技術:

1)在大量數據積累的基礎上構建風電機組軸承載荷譜;

2)建立軸承產品數字化模型,進行數字化仿真分析和設計;

3)對于國外和國產的主軸軸承、變槳軸承早期故障頻發問題,在充分失效分析的基礎上進行這2類軸承的重新選型和結構設計;

4)探索增速器應用懸浮類軸承的技術可行性;

5)對42CrMo材料進行合金成分優化(如增加Ni),提高42CrMo軸承套圈熱處理的淬硬性和淬透性;

6)研發應用表面強化處理技術,防止打滑損傷軸承滾動面;

7)研發應用淬硬性、淬透性達到技術要求的3個滾道同時進行淬火的無軟帶表面熱處理技術和裝備;

8)解決齒輪淬火齒根產生裂紋的問題;

9)對激光相變硬化技術應用于風電機組軸承熱處理的可行性進行深入研究;

10)研究2.5 MW以上風電機組主軸軸承用42CrMo(優化合金成分,無軟帶表面淬火)取代滲碳鋼制造的技術可行性;

11)著力推進產品智能化(研發遠程自動監測運行狀態的傳感器軸承,進而研發遠程自動監測、自動調控運行狀態的智能軸承)和制造過程智能化(循數字化→網絡化→智能化的路徑)。

6.4 市場分析

按每年新增裝機容量0.5×109 kW,平均單機容量3 MW計算,每年新增風電機組約17 000臺、每臺風電機組包含4套偏航、變槳軸承,1套主軸軸承,20套增速器軸承,2套發電機軸承,則每年需配套風電機組軸承425 000套。按每臺風電機組軸承120萬元的價格計算,則每年風電機組軸承銷售額為200多億元。

6.5 自主化

目前,偏航、變槳軸承和2.5 MW及以下風電機組主軸軸承已國產化,2.5 MW以上風電機組主軸軸承的研發也已取得積極進展且有多項創新,需進一步大力推進。各種功率的增速器和發電機軸承的研發則剛剛起步,仍需要很大努力才能取得突破性進展。

(參考文獻略)

來源:《軸承》2022年1期(節選)

軸研所公眾號 軸承雜志社公眾號

營銷熱線

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181