5 盾構機主軸承

5.1 軸承類型

盾構機是集機械、電氣、液壓、光學、力學、氣動、傳感、信息、導向為一體,能夠完成掘進、支護、出渣等施工工序并進行連續作業的工廠化流水線式作業的隧道施工裝備,被譽為“工程機械之王”,是衡量一個國家裝備制造業水平的重大關鍵裝備。隨著我國城市地鐵、鐵路隧道、公路隧道、水利工程、城市市政燃氣管道工程、排污管道工程、供熱供冷管道工程、電纜管道工程盾構法施工的全面鋪開,盾構機市場總需求呈快速增長趨勢,也給盾構機軸承帶來廣闊的市場。

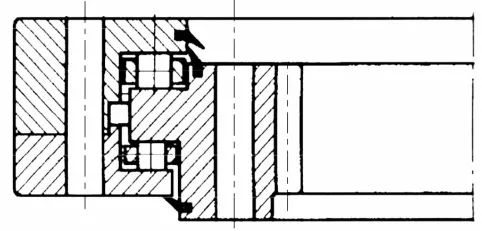

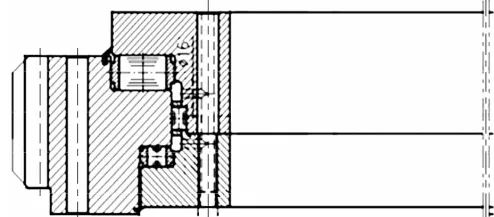

刀盤是盾構機的關鍵部件,在隧道掘進過程中發揮著重要作用。刀盤系統中的主軸承是傳遞掘進動力和運動的核心零件,在工作中承受著巨大的軸向力、傾覆力矩和一定的徑向力,其性能、壽命和可靠性直接影響盾構機的施工進度、安全和掘進里程。小尺寸盾構機主軸承通常采用四點接觸球和交叉圓柱滾子結構,個別有雙列圓錐滾子結構。量大面廣的盾構機主軸承主要有三排三列圓柱滾子組合軸承和三排四列圓柱滾子組合軸承,其中最常用的三排三列圓柱滾子組合軸承可分為內齒式(圖13)和外齒式(圖14)。

圖13 土壓平衡盾構機內齒式主軸承

Fig.13 Inner tooth main bearing for earth pressure balance shield machine

圖14 泥水平衡盾構機外齒式主軸承

Fig.14 Outer tooth main bearing for mud-water balanced shield machine

盾構機主軸承的功能主要是支承及傳遞運動與載荷,然而由于盾構機轉速極低,載荷極大且不可準確預測,可靠性要求極高,使盾構機主軸承承擔著極大的風險,也對其設計制造提出了苛刻的要求。由于地質結構的不均勻性,盾構機掘進阻力的大小、方向可能劇烈變化,盾構機主軸承常常工作在沖擊、偏載等極端工況下,對軸承的材料和熱處理、結構、剛度、強度、壽命和可靠性等技術指標要求嚴苛。另外,還要求盾構機主軸承安裝部位有可靠的密封,軸承內部有良好的潤滑,相關密封結構和潤滑劑均需特殊設計以滿足苛刻的環境工況。

5.2 技術指標和關鍵技術

盾構機主軸承的主要技術指標為:無故障使用

10 000h(或累計掘進10 km以上),軸向跳動不大于0.1 mm,使用轉速1~3 r/min。

5.2.1 設計技術

1)建立覆蓋典型地質條件的工況數據庫,制定滿足靜強度分析、動力學分析、可靠度預測、性能和壽命試驗所必需的定常和非定常動態載荷譜、特殊工況下的極限載荷譜等。

2)完成盾構機主軸承失效數據搜集和分析,編制典型工況條件下的失效圖譜。

3)開展低速、重載、沖擊條件下盾構機主軸承的潤滑理論及摩擦學研究,定常和非定常動態工況下主軸承的接觸力學和動力學特征研究并形成相應的設計理論。

4)進行盾構機主軸承可靠性理論研究,建立不同地質和掘進工況條件下主軸承的可靠性理論與剩余壽命預估技術。

5)開展盾構機主軸承強度、剛度及壽命設計理論研究,主參數、滾子和滾道的理想凸度、軸承游隙、密封結構、保持架等零件結構參數的優化設計,以及性能仿真與壽命預測軟件的開發。

5.2.2 控形控性制造技術

1)制定盾構機主軸承專用的鋼材質量控制標準,建立鋼材質量控制系統,實現“四化”要求,即成份設計智能化、內在質量高純化、生產過程自動化和冶金質量一致化。

2)開展精密熱處理技術研究,開發3個滾道同時淬火的無軟帶熱處理工藝和齒輪淬火工藝,研制專用數控熱處理設備和工裝,提高淬火質量的一致性和穩定性;開發具有自主知識產權的材料性能模擬軟件,動態在線控制及檢測技術和表面改性技術。

3)全面掌握盾構機主軸承零件精密加工技術,開發滾道硬車工藝、CBN等超硬刀具制造技術。

4)全面掌握盾構機主軸承潤滑與密封系統的設計制造技術。

5)全面掌握盾構機主軸承再制造技術,制定主軸承再制造質量標準。

5.2.3 質量控制與健康狀態監控技術

1)制定盾構機主軸承產品標準,嚴格規定基本參數、材料、熱處理、內在和表面質量等技術要求、試驗方法和檢驗規則。

2)開發盾構機主軸承無損檢測技術,制定無損檢測技術規范。

3)研制內嵌式超微型傳感器,開發數字化、網絡化和智能化的狀態監測與故障診斷軟件。

4)研制盾構機主軸承試驗臺,考核啟動摩擦力矩、最大摩擦力矩、耐久性等性能,形成盾構機主軸承試驗規范。

5.3 市場需求

全球已累計生產盾構機超過10 000臺,保有量達5 000多臺,年需求量300~500臺。目前,我國已成為世界上生產和使用盾構機最多的國家,每年需求量約400臺(其中國產約300臺)。另外,國內在役的盾構機約1 800余臺,這些盾構機主軸承超過設計壽命后均需要維修和更換。按上述數據粗略估計,盾構機主軸承的年需求量達400套、約12億元。

5.4 自主化

經過艱苦努力,我國已實現盾構機國產化并向國外出口,但盾構機主軸承仍全部依賴進口,主要采用ROTHE ERDE,SKF,ROBALLO,KOYO,IMO等幾家公司的產品。國家科技部從2007年開始布局盾構機主軸承的國產化研發,經過十多年的努力,盾構機主軸承的研發已具備一定基礎。洛陽LYC軸承有限公司與中鐵隧道集團聯合攻關研制的國內首套φ6.28 m盾構機主軸承已于2016年9月下線并應用于合肥地鐵3號線的盾構施工,至2018年3月,經過一年多的施工應用,累計掘進里程2369.65 m,順利完成標段工程。2019年1月14日,洛陽LYC軸承有限公司與中鐵隧道集團合作研制的φ11 m盾構機主軸承下線并成功應用于舟山海底隧道的施工。2021年年初,中交天和機械設備有限公司自主研發制造的我國最大直徑(16.07 m)泥水平衡盾構機“運河號”下線,其裝配了洛陽軸承研究所有限公司開發的特大型管片拼裝機轉盤軸承。

盾構機主軸承是可靠性、安全性要求極高的產品,其自主化任重而道遠,需要花真功夫,下大力氣,產學研用緊密合作,積極慎重地推進盾構機主軸承的研發→工程化→產業化,最終實現自主安全可控的目標。

(參考文獻略)

來源:《軸承》2022年1期(節選)

軸研所公眾號 軸承雜志社公眾號

營銷熱線

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181