4、表層組織轉變控制

滲碳軸承鋼由表層向心部碳含量逐漸降低,熱處理后表層不同深度處的組織存在差異,淬火后滲碳軸承鋼從表面到心部的基體組織依次為:

針狀馬氏體→針狀馬氏體+板條馬氏體→板條馬氏體。淬火加熱溫度是馬氏體淬火中的一個重要影響因素,一方面,較高的淬火加熱溫度有利于碳元素和其他合金元素在奧氏體中擴散均勻;另一方面,在較高的淬火加熱溫度下,更多的碳化物發生溶解,釘扎晶界效果減弱,將促使奧氏體晶粒長大。淬火馬氏體的形貌及尺寸決定了鋼的硬度、強度和韌性等性能指標,而晶粒細化是唯一既可以提高材料強度又能提高韌性的方法,因此選取合理的淬火溫度和保溫時間非常重要。

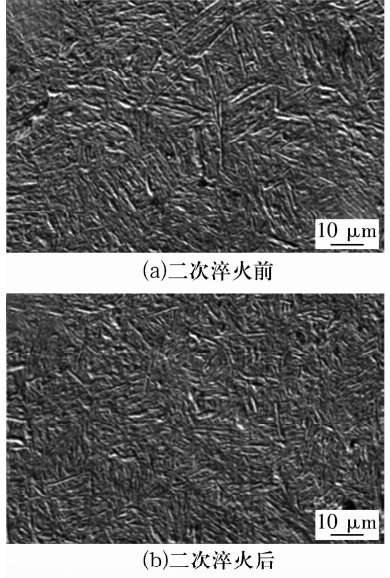

高速鐵路軸承需要承受更大的沖擊載荷,軸承用鋼不僅要求具有高耐磨性、高抗疲勞性,還要有良好的沖擊韌性。對于滲碳軸承鋼,選擇合理的二次淬火溫度能獲得優異的表層組織和性能。高速鐵路軸承常用的G20CrNi2Mo鋼經945 ℃滲碳后在860 ℃預冷淬火,然后進行830 ℃的二次淬火,獲得的組織如圖6所示,經二次淬火后滲碳層中的針片馬氏體變得更加細小,基體上彌散析出細小均勻的碳化物顆粒,耐磨性明顯改蓋。

圖6 G20CrNi2Mo鋼二次淬火前、后的組織對比

Fig.6 Microstructure comparison of G20CrNi2Mo steel before and after secondary quenching

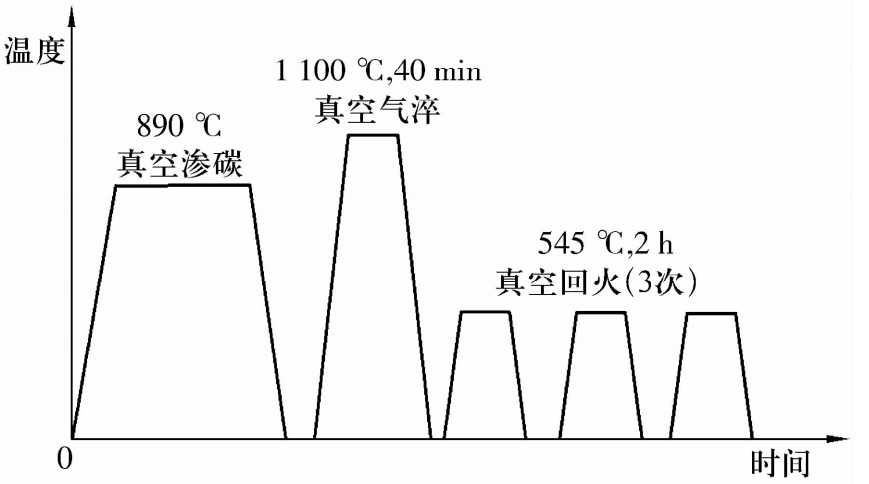

殲–20戰斗機和C919大飛機的先后問世代表了我國航空工業的崛起,而飛機機動性的每一次提升主要依靠發動機推重比的增加,如今發動機主軸dn值已經達到2.4×106 mm·r·min-1,發動機主軸軸承的工作溫度逼近300 ℃,且長期承受巨大的沖擊載荷和循環疲勞應力。為適應航空軸承更高的性能要求,我國研發了第2代高溫滲碳軸承鋼G13Cr4Mo4Ni4V(ASTM M50NiL)。根據YB/T 4106——2000《航空發動機用高溫滲碳軸承鋼》規定,其經過滲碳、淬火和回火處理后的表層硬度可達到62~63 HRC,具有較高的耐磨性和良好的抗疲勞性能,心部板條馬氏體提供了良好的沖擊韌性。圖7所示為G13Cr4Mo4Ni4V鋼常用的滲碳熱處理工藝,真空滲碳時的溫度一般為890 ℃,然后經1 100 ℃淬火,再545 ℃回火處理3次,每次2 h。

圖7 G13Cr4Mo4Ni4V鋼的滲碳熱處理工藝示意圖

Fig.7 Diagram of carburizing heat treatment process for G13Cr4Mo4Ni4V steel

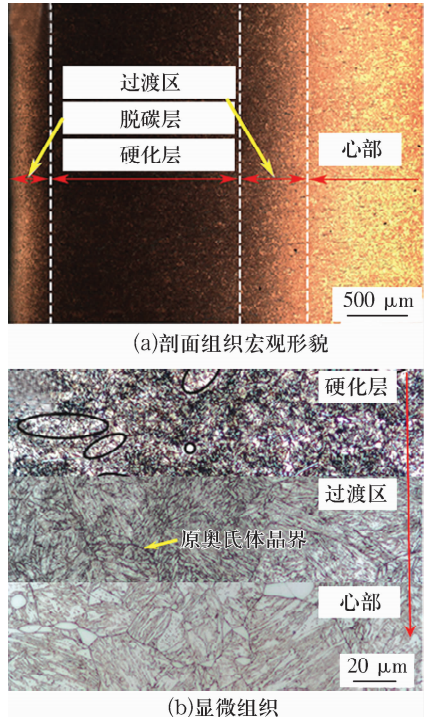

與G13Cr4Mo4Ni4V鋼相似的M50NiL鋼經過滲碳熱處理后微觀組織如圖8所示,由圖8b可以清晰看出硬化層的基體組織主要為隱晶馬氏體,而過渡區的組織中既有片狀馬氏體,也有低碳板條馬氏體,其中馬氏體板條的尺寸比心部更加細小,這是由于心部碳含量低,在高的溫度下固溶處理后奧氏體晶粒較粗大,從而導致馬氏體板條更易生長。

圖8 M50NiL鋼經滲碳熱處理后的組織形態

Fig.8 Microstructure of M50NiL steel after carburizing heat treatment

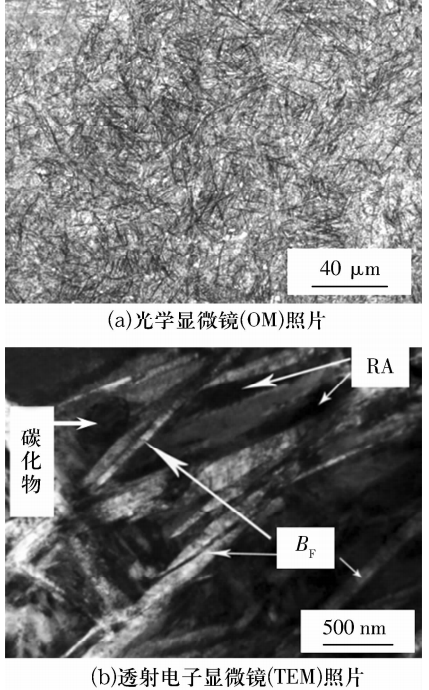

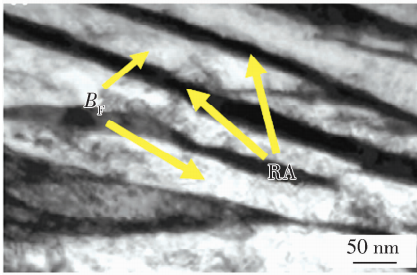

文獻[65]研究了貝氏體等溫淬火對G23Cr2Ni2Si1 Mo鋼滲碳層組織及性能的影響:在200 ℃下等溫8h后,滲碳層獲得了數量可觀的針狀下貝氏體(圖9a);圖9b中可以清晰地看到,在納米級的貝氏體鐵素體板條之間存在著薄膜狀殘余奧氏體。細小的貝氏體鐵素體板條使得相界面積大幅度增加,有利于阻礙位錯滑移,抵抗塑性變形,且富碳的薄膜狀殘余奧氏體可以有效阻礙微裂紋擴展,因此有利于提高韌性和耐磨性。試驗證明,與傳統滲碳淬火相比,等溫淬火鋼的耐磨性提高了58% ,沖擊韌性提高了33.3%。

圖9 G23Cr2Ni2Si1 Mo 鋼在200 ℃等溫8 h后的滲碳層微觀組織

Fig.9 Microstructure of carburized layer of G23Cr2Ni2Si1 Mo steel austempered at 200 ℃ for 8 hours

5、表層殘余奧氏體的控制

滲碳軸承鋼的表層碳濃度較高,且含有大量Cr,Ni等合金元素,Cr在滲碳加熱時固溶到奧氏體中,增加了奧氏體的穩定性,Ni是擴大γ相區的合金元素,能與γ-Fe形成無限固溶體,進一步增加奧氏體的穩定性。由于Ms點的降低,滲碳軸承鋼表層淬火后會留下大量未轉變的過冷奧氏體,但最高殘余奧氏體量一般在距邊緣0.2~0.4 mm處。奧氏體的穩定化分為兩類:

1)由于鋼的淬火加熱溫度一般低于完全奧氏體化溫度,所以奧氏體中的碳及合金元素是不均勻的,存在貧/富碳區,當淬冷至Ms點以下時,貧碳區將發生馬氏體轉變,部分富碳區由于未達到Ms點以下溫度,所以這部分奧氏體不發生轉變而保留下來,也稱為熱穩定化;

2)由于馬氏體的比容大于奧氏體,所以發生馬氏體轉變時伴隨著體積膨脹,存在于2個馬氏體板條(或馬氏體針)之間的奧氏體受到壓應力作用,使得奧氏體更難向馬氏體轉變,從而產生力學穩定現象。在馬氏體轉變期間,奧氏體的熱穩定化與力學穩定化是同時存在的,但殘余奧氏體含量過高不利于表面硬度和尺寸穩定。

高溫回火對殘余奧氏體的轉變具有催化作用:

一方面,高溫回火促進碳化物從殘余奧氏體中析出并聚集長大,碳含量的降低導致殘余奧氏體Ms點升高,熱穩定性減弱,在空冷過程中將更容易轉變為馬氏體;

另一方面,高溫回火使一次馬氏體大量分解,過飽和碳原子大量析出導致馬氏體正方度減小,殘余奧氏體受到周圍馬氏體的壓應力作用減弱,力學穩定性減弱,因此在空冷過程中殘余奧氏體更易向馬氏體轉變。

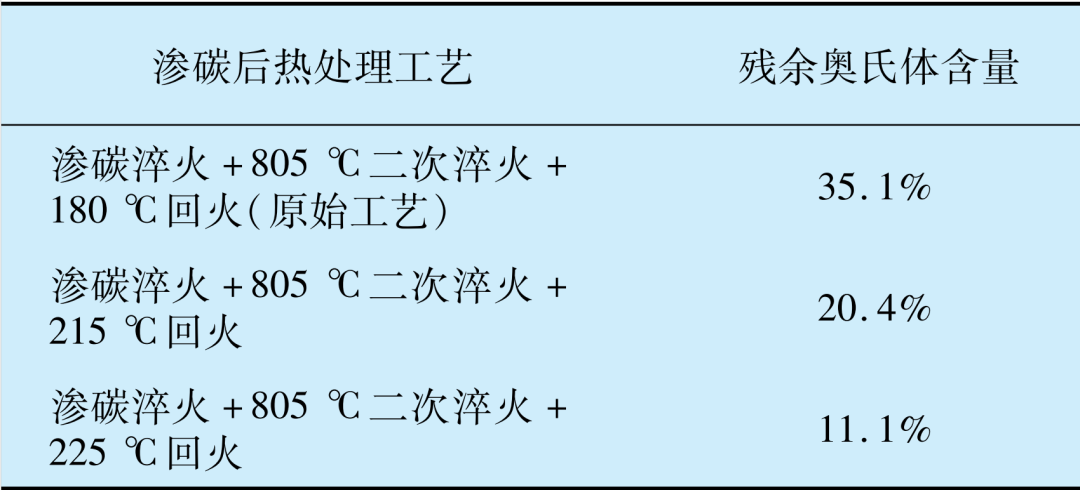

如表⒉所示,G20CrNi2Mo滲碳軸承鋼制軸承內圈表層殘余奧氏體含量的質量要求為15%~25%,原始熱處理工藝無法滿足,采用更高溫度( 215,225 ℃)進行回火處理后,殘余奧氏體含量明顯下降,215 ℃回火后的殘余奧氏體含量和表面硬度均符合要求,最終采用215 ℃作為回火溫度。除了通過提高回火溫度來降低殘余奧氏體含量以外,增加回火次數、延長回火保溫時間也有利于促進殘余奧氏體的轉變,但延長回火時間不如前2種方法更有效。

表2 G20CrNi2Mo 鋼不同滲碳熱處理后內圈滾道的殘余奧氏體含量

Tab.2 Residual austenite content of inner ring raceway after different carburizing heat treatments of G20CrNi2Mo steel

冷處理(-90 ℃)或深冷處理(-190 ℃)使殘余奧氏體在連續冷卻過程中繼續轉變為馬氏體,進一步提高基體硬度,并有助于穩定軸承尺寸精度。此外,殘余奧氏體作為一種韌性相,保留一定數量的殘余奧氏體可以延緩裂紋尖端應力,防止軸承過早出現因滑動和滾動磨損而引起凹坑、剝落等疲勞損傷。

文獻[71]對全淬硬GCr15軸承鋼進行了表面真空滲碳處理,滲碳熱處理后表層殘余奧氏體含量高達20%,顯著高于常規熱處理,但滾動接觸疲勞壽命卻比滲碳前提高了近10倍。

文獻[72]對20CrMnMoAl滲碳軸承鋼在220 ℃下等溫淬火 32 h后幾乎得到了全貝氏體組織(圖10),TEM觀察發現,在貝氏體鐵素體條之間存在著僅十幾納米厚的殘余奧氏體薄膜,由于Al對碳化物的抑制作用,等溫過程中貝氏體鐵素體中的碳原子大量擴散至薄膜狀殘余奧氏體中,因此薄膜狀殘余奧氏體的穩定性更高,這對軸承尺寸精度的控制有一定益處。

圖10 20CrMnMoAl鋼等溫淬火組織TEM圖

Fig.10 TEM image of austempered microstructure of carbu-rized 20CrMnMoAl steel

6、結束語

隨著我國十四五”規劃的正式啟動,高鐵、航空發動機、盾構機、風電機組等高端裝備軸承是未來重點研發項目,針對滲碳軸承鋼,掌握“高質高效、綠色環保”的先進熱處理技術具有重要意義。

滲碳軸承鋼經滲碳、淬火等熱處理工序后比全淬硬馬氏體軸承鋼具有更高的抗沖擊和耐疲勞性能,但有關滲碳軸承鋼的研究還有諸多的問題需要深入:

1)網狀碳化物的析出控制;

2)殘余奧氏體形態和含量的控制;

3)對滲碳軸承鋼基體組織的研究。

除了細化淬火馬氏體以外,貝氏體等溫淬火展現出了極大的發展潛質,馬氏體+下貝氏體的混合組織比任何單一的淬火組織都具有更優的使用性能,而目前國內對滲碳軸承鋼的貝氏體等溫淬火研究還不夠廣泛和深入,一些問題亟需探索和解決,如貝氏體等溫淬火溫度、時長,等溫淬火后的殘余奧氏體含量及其對尺寸穩定性的影響,等溫淬火碳化物析出對力學性能的影響規律等。

(參考文獻略)

(來源:軸承雜志社)

引文格式:

于興福,王士杰,趙文增,等.滲碳軸承鋼的熱處理現狀[J].軸承,2021(11):1-9.

作者簡介

于興福,男,1976年生,沈陽工業大學副教授,博士生導師,主要從事航空軸承鋼的熱處理技術、鎳基單晶/柱狀晶高溫合金的制備技術、高溫合金的冶煉技術、精密鑄造用型殼制備技術的研究工作。多年來,參與國家重點研發計劃、“兩機”專項、“大飛機”材料專項和國防科工局專項等多個項目。主導研發了航空軸承用穩定化熱處理、強韌化熱處理、馬氏體+貝氏體復合淬火、真空等溫淬火等熱處理工藝,研發的熱處理工藝被應用于多個型號軸承的生產和科研制造,并取得了良好的效果。研究期間,申請軸承相關專利技術8項,已授權專利2項,在國內外期刊發表研究論文80余篇。

軸研所公眾號 軸承雜志社公眾號

營銷熱線

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181