滲碳軸承鋼具有高強度、高韌性和高疲勞壽命的特點,常用于有大沖擊載荷的工況,不同的熱處理工藝使其產生不同的微觀組織,對滲碳層組織和材料力學性能產生重要的影響。滲碳軸承鋼由表面至心部滲碳層碳濃度處于連續變化狀態,同時心部組織與滲碳層組織之間還存在力學性能匹配問題,通過熱處理工藝參數的合理搭配使滲碳層組織和基體組織的匹配性達到最優組合,是一個漫長且復雜的研究過程。而且,滲碳軸承鋼在滲碳及后續熱處理過程中可能產生的組織缺陷,如網狀碳化物、表面脫碳、殘余奧氏體過多等,也增加了滲碳軸承鋼熱處理的難度。通過對滲碳軸承鋼淬火后表層組織和心部組織的控制,改善表面性能,也是目前滲碳軸承鋼的一個重要研究方向。

因此,重點對滲碳軸承鋼的滲碳方法,滲碳熱處理組織缺陷及其消除,以及表層淬火組織轉變和殘余奧氏體控制進行了綜述,展望了未來滲碳軸承鋼的熱處理方向。

1、概述

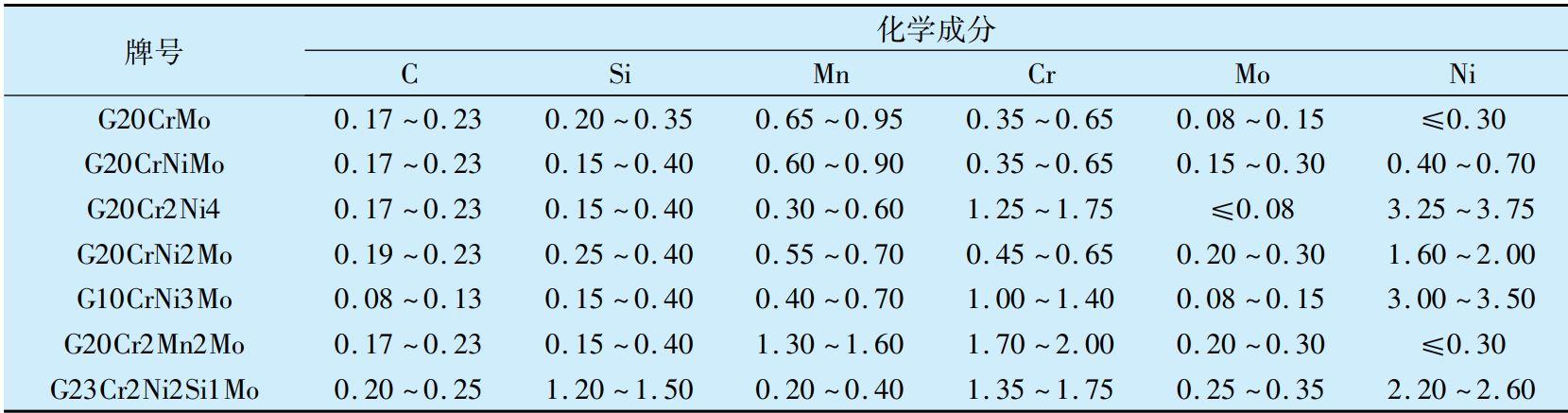

滾動軸承是廣泛使用的基礎零部件,而軸承鋼是滾動軸承內外圈和滾動體的重要材料。世界上第1種軸承鋼為GCr15鋼(ASTM 52100),該鋼屬于高碳鉻鋼,經淬回火后具有高硬度﹑高耐磨性和高疲勞性能,其產量至今仍占國內軸承鋼年總產量的80%以上。然而,在一些需要使用大中型或特大型軸承的冶金化工、風電機組﹑航空航天等領域,全淬硬軸承鋼已無法滿足更高沖擊韌性,更長接觸疲勞壽命和彎曲疲勞壽命的要求,因此,滲碳軸承鋼應運而生。鐵姆肯公司最早于1899年研發出了第1種滲碳耐磨軸承鋼,隨后美國、日本、德國等發達國家在第一次和第二次世界大戰期間陸續研發了多種用于高端軍事裝備的滲碳軸承鋼。滲碳軸承鋼屬于優質低碳合金結構鋼,其對冶金純凈度和組織均勻性都有嚴格要求,由于受到科技和設備水平的限制,國內對滲碳軸承鋼的研究起步相對較晚。我國現行標準CB/T 3203——2006《滲碳軸承鋼》中的系列鋼種見表1,包括:以20CrMo為代表的Cr-Mo系;以10CrNi3Mo和20CrNi2Mo為代表的Cr-Ni-Mo系;以20Cr2Mn2Mo為代表的Cr-Mn-Mo系。此外,國內還有第2代航空軸承鋼G13Cr4Mo4Ni4V和第3代航空軸承齒輪用鋼16Cr14Co12Mo5Ni2。

表1 我國滲碳軸承鋼牌號及其化學成分(質量分數)

Tab.1 Grade and chemical composition of China carburized bearing steel

%

滲碳軸承鋼經淬回火后,表層的高碳隱晶馬氏體可以提供高硬度、高強度和高耐磨性,而心部的低碳板條馬氏體能夠提供良好的韌性,因此使用滲碳軸承鋼制造的軸承在工作過程中能夠抵抗大的沖擊載荷。此外,滲碳軸承鋼經淬火后的表層會獲得較深的殘余壓應力層,這使得軸承在運轉過程中能夠抵消部分外部應力作用,耐久性提高,疲勞壽命延長。

滲碳軸承鋼要實現強韌化,滲碳及后續熱處理至關重要,工藝不當可能出現一些組織缺陷,如:滲碳后表面形成嚴重的網狀碳化物,表層殘余奧氏體過多,滲碳層內氧化,表面脫碳等,將對滲碳軸承鋼的力學性能和疲勞壽命造成不利影響。為消除滲碳軸承鋼的熱處理組織缺陷,改善使用性能,國內外專家、學者進行了諸多的研究和實踐。本文從滲碳方法、滲碳熱處理組織缺陷及消除措施、滲碳層淬火組織轉變和殘余奧氏體控制等方面進行綜述,梳理了目前滲碳軸承鋼熱處理的現狀。

2、滲碳軸承鋼的滲碳方法

滲碳即通過一定的手段促使碳原子滲入工件表面,使工件獲得一定深度的硬化層,配合心部良好的韌性,達到強韌化的目的。按照含碳介質的不同,可將滲碳方式分為固體滲碳、液體滲碳、氣體滲碳和離子滲碳。固體滲碳是將待滲碳工件與固體滲碳劑(木炭+碳酸鹽)一起放入密閉裝置,然后在高溫爐中加熱保溫一定時間,保溫期間碳酸鹽逐步分解并最終得到活性碳原子,當大量活性碳原子吸附在鋼表面時,在鋼的表面和內部會形成一定濃度差,表面碳原子將沿濃度梯度向內部進行擴散,保溫較長時間后會形成一定深度的滲碳層。固體滲碳設備簡易,操作簡便,但生產率低且滲碳質量不高。液體滲碳一般為鹽浴滲碳,其中存在劇毒性的氰化物,不僅危害人體健康,還對環境產生污染,盡管一些學者致力于探索無毒害的液體滲碳劑,但始終無法徹底消除氰根(CN-) ,所以該滲碳方法已很少被使用。2000年以后,氣體滲碳逐漸成為國內工業生產中主要的滲碳方式。離子滲碳是滲碳處理的發展方向,其可以提高滲碳的生產率和解決深層(大于6mm)氣體滲碳時間過長的問題。國內滲碳軸承鋼的滲碳目前普遍使用的是傳統氣體滲碳和真空滲碳。

2.1 傳統氣體滲碳

氣體滲碳的最大優點是能夠實現對爐內碳勢的準確調控,傳統氣體滲碳包括滴注式氣體滲碳和可控氣氛滲碳。

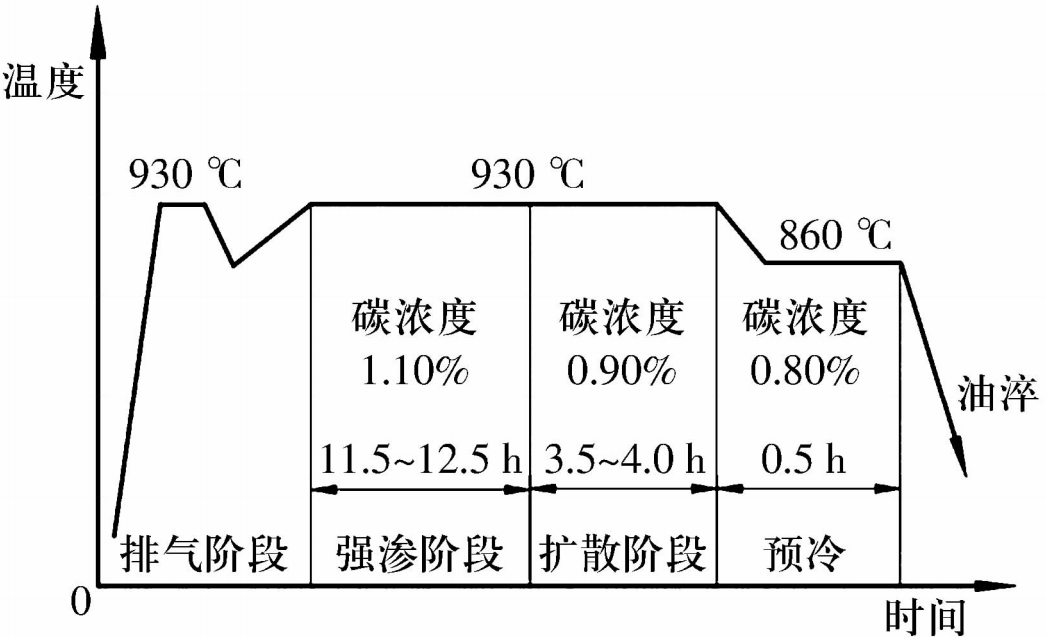

滴注式氣體滲碳是將⒉種液態有機物同時滴入爐中,在高溫下分別裂解產生2種不同碳勢的氣體,較高碳勢的氣體作為富化氣(供碳源),而較低碳勢的氣體作為載氣。滴注式滲碳劑常采用甲醇+煤油(或丙烷,丙酮等)組合,煤油在高溫下的分解產物主要是H2和CH4作為供碳源,而甲醇的裂解產物中常含有CO2,和H2O,對滲碳氣氛起到稀釋作用,可通過調節甲醇和煤油的滴入量比達到碳勢控制的目的。如圖1所示,滴注式氣體滲碳一般包括排氣階段、強滲階段和擴散階段,排氣過程主要依靠通入甲醇促使爐內空氣排出,強滲后的擴散階段需要適當降低碳勢,防止表面碳濃度過高產生網狀碳化物,滲碳過程中的碳勢測定常用CO2紅外儀或氧探頭。

圖1 G2OCrNi2MoA鋼滲碳熱處理工藝

Fig.1 Carburizing heat treatment process of G20CrNi2MoA steel

可控氣體滲碳包括吸熱式氣氛+富化氣、氮-甲醇氣氛+富化氣和直生式可控氣氛。吸熱式可控氣氛一般需要將天然氣或液化石油氣與空氣按照碳氧比為1∶1的比例混合后在反應罐內高溫加熱生成吸熱式氣體(載氣),吸熱式氣氛滲碳的供碳源常選用天然氣或丙烷。氮–甲醇氣氛是指將氮氣與甲醇按一定比例混合后通入爐內,在高溫下裂解得到載氣氣氛,其中CO:H2:N2約為2:4:4,之后向爐內通入富化氣(甲烷、丙烷或丙酮等)。氮氣+甲醇在爐內裂解后氣氛成分穩定,采用氧探頭很容易實現氣氛碳勢的自動控制。直生式氣體滲碳也被稱為“超級滲碳”,即直接向爐內通入富化氣(丙烷、丙酮或天然氣等)與空氣的混合氣氛,其中富化氣的通入量是固定的,通過控制空氣的通入量調節爐內碳勢。

2.2 真空滲碳

真空滲碳是一種新型的氣體滲碳方法,其過程—般為“強滲→擴散→強滲→擴散”循環模式,直至滲碳層深度達到要求為止。真空滲碳是利用“飽和值調整法”對爐內碳勢進行控制,即在強滲階段使表面奧氏體達到碳飽和,然后碳原子在擴散階段向材料內部擴散,通過調整強滲期和擴散期的時間比,使最終表面碳濃度和滲碳層深度達到要求。傳統氣氛滲碳溫度區間為880~930 ℃,而真空滲碳的可用溫度區間為920~1 050 ℃,適用于高溫滲碳和深層滲碳。目前,真空滲碳多采用乙炔或丙烷作為供碳源,文獻[23,27]研究表明,在滲碳過程中,乙炔比丙烷能夠釋放更多的活性碳原子,可提高滲碳效率且更節能。

2.3 離子滲碳

20世紀90年代,離子滲碳技術已經在美國、法國和德國等發達國家用于工業化生產,我國目前對離子滲碳的研究尚未成熟。離子滲碳利用了脈沖輝光放電原理,氣體離子流在加速電壓下向材料表面猛烈轟擊,表面鐵原子被濺射出來后的空位由碳原子替代,直至表面碳濃度達到飽和。離子滲碳過程包括等離子體輝光放電和傳質2個不可逆過程的交互作用,滲碳質量的控制具體涉及氣體成分、氣體分壓、輝光電流密度、滲碳–擴散時間比和滲碳溫度等參數,在滲碳溫度、滲碳–擴散時間比和氣體分壓確定的情況下,可通過調控電流密度實現對表面碳含量、碳濃度分布及滲碳層深度的精準控制。離子滲碳的供碳源可以使用甲烷或丙烷,常用載氣有氫氣和氮氣,滲碳溫度一般為850~ 980 ℃。相較于傳統氣氛滲碳和真空滲碳,離子滲碳具有工藝周期短,易于實現深層滲碳,可精準控制表面碳濃度和滲碳層深度的優點。我國力爭在2030年前實現“碳達峰”,而目前廣泛使用的可控氣氛滲碳和真空滲碳均存在尾氣排放的缺點。因此,亟需加快對離子滲碳的過程控制及離子浚碳設備的研究。

3、滲碳軸承鋼熱處理組織缺陷及其消除

滲碳軸承鋼熱處理組織缺陷主要來源于滲碳和后續熱處理,常見熱處理組織缺陷有網狀碳化物、表面脫碳及表面殘余奧氏體過多等。

3.1 網狀碳化物

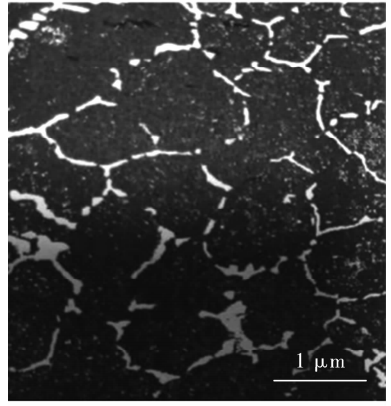

碳化物的析出與溶解貫穿滲碳熱處理各個階段,碳化物的形貌、尺寸及分布對鋼的使用性能具有重要影響。滲碳軸承鋼在滲碳及后續熱處理過程中應避免出現網狀碳化物。滲碳期間表面碳原子向內部擴散不充分易造成鋼表面碳濃度出現過飽和,鋼中的Cr,Mo,V等合金元素會與碳原子結合并優先在晶界上析出、長大,在顯微鏡下呈現為一圈包圍著奧氏體晶粒的白色沉淀相(圖2),即形成的網狀碳化物。

圖2 網狀碳化物

Fig.2 Network carbide

網狀碳化物屬于脆性相,會嚴重降低滲碳軸承鋼的韌性和疲勞性能,且易造成淬火開裂。為防止形成粗大、網狀碳化物,在滲碳過程中常采取的措施主要有:

1)適當提高滲碳溫度;

2)降低擴散階段的碳勢;

3)縮短強滲周期或延長擴散時間等。

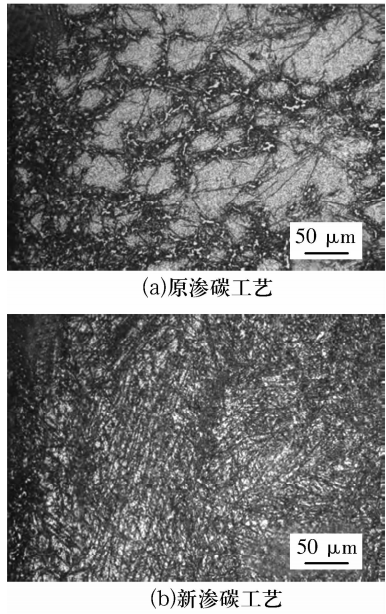

文獻[46]研究表明,高溫滲碳軸承鋼G13Cr4Mo4Ni4V滲碳過程中的碳勢一般控制在0.6%~0.7%,將擴散階段的碳勢由0.6%降低到0.5%后,滲碳層碳化物細小且分布均勻,未出現網狀特征(圖3)。富Mo,Cr 等合金碳化物一旦在晶界形成,會使滲碳吸附過程受阻,降低碳原子擴散系數,易造成大量碳原子在表面積聚,將嚴重影響滲碳軸承鋼的滲碳層深度和表面性能。文獻[48-50]研究發現,在滲碳處理前向爐內通入NH3,進行預氮化處理能夠避免形成網狀碳化物,這是因為預氮化處理使表層中含有一定量的氮原子,氮原子在滲碳過程中會與碳元素及合金元素結合形成細小的碳氮化物。文獻[51]嘗試在滲碳軸承鋼初始表面鍍一層Fe-Ni膜,可以起到滲碳緩沖作用,其原理主要是利用碳原子穿越Fe-Ni膜需要一定時間,從而減小強滲階段進入到材料表面的碳原子通量,同時減少了沿晶界擴散的碳原子數量,使碳原子沿晶界擴散更加有序均勻,減少網狀碳化物的形成。

圖3 G13Cr4Mo4Ni4V鋼滲碳層中的碳化物

Fig.3 Carbides in carburized layer of G13Cr4Mo4Ni4V steel

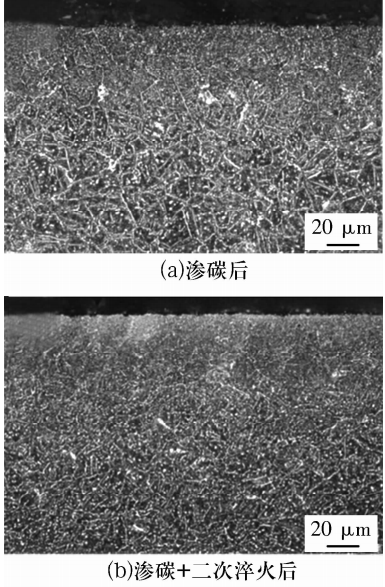

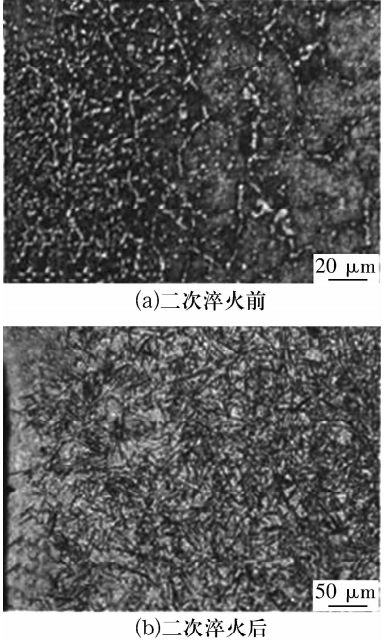

要消除已形成的網狀碳化物,最有效的方法是進行二次淬火。對表層中的細網狀或半連續稍粗的晶界碳化物,可適當提高二次淬火溫度或者延長固溶保溫時間以促進大尺寸碳化物充分溶解,之后的冷卻過程中冷速要足夠快,從而抑制晶界碳化物析出。但特別粗大的網狀碳化物無法通過二次淬火徹底消除,如圖4所示,在二次淬回火后仍存在較嚴重的網狀碳化物,所以在滲碳過程中應避免出現粗大網狀碳化物。經950 ℃滲碳緩冷后的G13Cr4Mo4Ni4V鋼表面存在斷續的網狀碳化物,如圖5所示,而在經過1 100 ℃真空氣淬后,網狀特征消失,這是因為富Mo/Cr碳化物在1 100 ℃的高溫下充分溶解,氣冷過程中碳化物沒有再沿晶界析出。

圖4 Cr-Co-Mo型滲碳軸承鋼表層的網狀碳化物

Fig.4 Network carbides on surface of Cr-Co-Mo carbu-rized bearing steel

圖5 G13Cr4Mo4Ni4V鋼滲碳層中的網狀碳化物

Fig.5 Network carbides in carburized layer of G13Cr4Mo4Ni4V steel

3.2 表面脫碳

表面脫碳或表面碳含量低是滲碳軸承鋼在滲碳過程中常見的一種缺陷,在組織觀察時可以明顯看到滲碳層外邊緣有一層鐵素體,脫碳會降低鋼表面的硬度和強度,影響使用性能。因此,在滲碳擴散階段及預冷淬火過程不宜采取過低的碳勢,淬火過程中要做好防氧化處理,預防表面脫碳,而對于存在輕微脫碳的表面可進行短時補滲。

3.3 表層殘余奧氏體過多

滲碳軸承鋼經淬火后在表層留下大量的未轉變奧氏體,將導致軸承表面硬度偏低,且嚴重影響軸承的尺寸穩定性。表層殘余奧氏體過多的原因,一方面是因為滲碳過程中碳勢過高使表面碳濃度增加,基體Ms點下降,奧氏體穩定性增加;另一方面是滲碳軸承鋼中富含Cr,Mo,V,Ni等擴大γ相區的元素,當淬火加熱溫度過高時會促使大量碳元素及合金元素固溶到基體中,從而降低滲碳層的Ms點,增加了奧氏體的穩定性。為控制殘余奧氏體的含量,應該增加淬火后的回火處理時間和處理次數,另外也可以通過增加穩定化處理的方法降低和穩定殘余奧氏體。

(來源:軸承雜志社)

未完待續

引文格式:

于興福,王士杰,趙文增,等.滲碳軸承鋼的熱處理現狀[J].軸承,2021(11):1-9.

作者簡介:

于興福,男,1976年生,沈陽工業大學副教授,博士生導師,主要從事航空軸承鋼的熱處理技術、鎳基單晶/柱狀晶高溫合金的制備技術、高溫合金的冶煉技術、精密鑄造用型殼制備技術的研究工作。多年來,參與國家重點研發計劃、“兩機”專項、“大飛機”材料專項和國防科工局專項等多個項目。主導研發了航空軸承用穩定化熱處理、強韌化熱處理、馬氏體+貝氏體復合淬火、真空等溫淬火等熱處理工藝,研發的熱處理工藝被應用于多個型號軸承的生產和科研制造,并取得了良好的效果。研究期間,申請軸承相關專利技術8項,已授權專利2項,在國內外期刊發表研究論文80余篇。

軸研所公眾號 軸承雜志社公眾號

營銷熱線

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181