軸承套圈毛坯料大致分為以下5種:(1)鍛件;(2)管材;(3)棒材(供直接切削用);(4)卷材;(5)板材、帶鋼。

向心球軸承及圓錐滾子軸承多使用鍛件。大量使用鍛件的原因是:(1)利用金屬的延展性形成所要求的尺寸形狀,減少了切削留量,此外,能夠應用沖壓機及輾壓機等加工速度快的加工機床,生產率高。(2)如果去掉棒材及管材、板材的剪切加工面以及加工過程中的底部排氣等,不會切斷產品的金屬流線,還有,材料應變使晶粒微細化,加工硬化提高了材料強度等等,能改善材料自身的性能。此外,在風力發電機組及工業機械中使用的大直徑軸承,必須使用鍛件。

至于小批量生產的直徑較小產品,有時候在成本上不能發揮鍛件的優勢,這時,可應用管材及棒材。

1 向心球軸承、圓錐滾子軸承

向心球軸承內、外圈的鍛造有以下方式:高溫成形+冷輾;熱鍛+熱輾;熱鍛+冷輾等。

1.1 高溫成形+冷輾

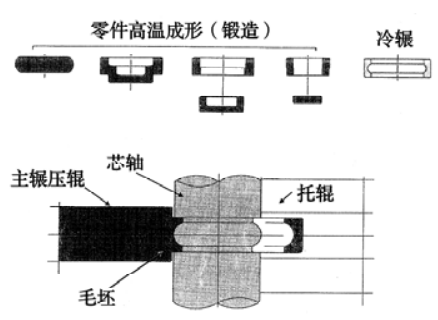

圖1 高溫成形+冷輾

圖1為零件高溫成形+冷輾的示意圖。以軸承鋼棒料為原材料,經高頻加熱,而后在零件高溫成形機內切割成規定的長度,鍛造出內圈與外圈的環狀坯料,然后進行球化退火、噴丸處理,最后冷輾加工。根據工件尺寸,高溫成形的生產速度為100~180個/min,所需要的冷輾設備臺數應與之相匹配。高溫成形設備基本上是臥式多工序壓力鍛造機,在滑塊(壓力機壓頭)側裝有沖頭;固定側(壓力機墊板)裝有鍛模,材料在金屬模具間鍛造成形。高溫成形之所以高速,主要有以下原因:

(1)沒有必要與重力反向來移動笨重的壓力機滑塊(壓頭);(2)工件的搬運基本上是一元的,符合壓力機滑塊的動作,搬運爪與金屬模具并不干涉,能快速適時地移走工件,頂出桿、支承銷桿的動作及金屬模結構上做了精心考慮。

冷輾工序利用主輾壓輥與芯軸進行輾壓,擴大直徑的同時,成形內、外徑形狀。另外,芯軸本身由于并不具備剛度,利用稱為托輥(支承輥)的軋輥構件支承。并且,為提高工件的圓度,采用的主流結構形式是稱為支承輥及滑靴的構件(圖1中未示出)強制支承加工過程中的工件外徑,并且,動作的數值控制也已實用化。

1.2 熱鍛+熱輾

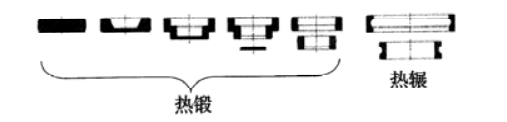

超過零件高溫成形加工能力的中型軸承套圈的原材料(坯料),采用圖2的工序加工。用剪切或機械加工切斷棒料即成坯料,對坯料加熱,用大型立式鍛造壓力機制造內圈與外圈的環狀坯件,并利用余熱,實施熱輾。然后,進行球化退火、噴丸處理和外徑精壓加工(整形)。

圖2 熱鍛+熱輾

這種加工方式在同一溫度下進行鍛造與輾壓加工,故熱效率高,變形阻力小,工序周期縮短。但由于直接連接2道工序導致設備運轉率降低,同時,為使鍛造周期與輾壓周期相匹配,不得不將周期時間向下設置,因而不能充分地發揮鍛造工序的能力,該方式并未有效推廣。

在工業機械及風力發電機組用大型軸承方面,采用了熱鍛+熱輾加工的方法。熱輾加工中,除去加工部的鱗屑對提高加工質量至關重要。此外,由于是大型軸承,削減加工余量尤為重要,尤其是像圓錐滾子軸承那樣的異形截面,為盡可能減少材料損失,熱鍛工序的加工精度以及熱輾異形斷面成形加工技術至關重要。

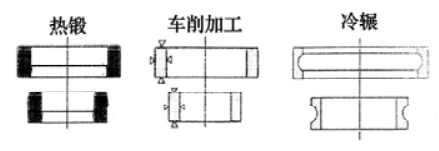

1.3 熱鍛+冷輾

熱鍛制造環狀坯料,冷卻后進行球化退火和噴丸處理,進而實施冷輾。熱鍛的生產速度比高溫成形(1.1節)低些,但通用性好,金屬模具開發較為容易。冷輾工藝的工作壓力比熱輾工藝大。加工時間長,但是,冷輾工藝無需像熱輾那樣對坯料進行繁瑣的溫度管理。由于容易處理坯料,易實現生產自動化,產品精度也高。如圖3所示,在冷輾前,進行車削加工而形成高精度的坯料,冷輾后則省略車削工序,熱處理之后只進行研磨加工得到具有端面、外徑面、內徑面精度高的成品零件。

圖3 熱鍛+車削加工+冷輾

1.4 熱鍛+冷鍛

用熱鍛工藝制造環狀坯件,進行球化退火、車削、噴丸清理之后,將磷化處理的坯料進行冷鍛成形,這種情形下,能夠加工的零件尺寸有限,但易提高精度。另外,如進行球化退火,則由于表面脫碳,需要有消除該脫碳層的加工。不過,已有人提出了復碳退火減少車削余量的工藝。

1.5 小結

鍛造軸承套圈坯件的工廠正在向專業化、自動化方向發展,通過進一步提高金屬模具壽命,金屬模的小型化,提高操作性,生產效率大幅提高。隨著傳感器技術的進步,對加工狀態和金屬模具狀態的監控不斷進步,能夠進一步降低次品率。另外,為減輕環境負擔,提高產品合格率,減輕后續工序中的加工負擔;生產設備的小型化、節能化;使用更環保的白色系潤滑劑等,也越來越受到重視。

2 向心滾針軸承

滾針軸承常用于變速器、發動機及壓縮機等,軸承安裝空間狹小,需要承載能力大的應用場合。

向心滾針軸承外圈的加工成形方法有:(1)板材的沖壓加工;(2)鍛造坯料的切削加工;(3)管材的切削加工等。其中,板材的沖壓加工占絕對多數。其原因是滾針軸承零件比球軸承零件薄,適合于沖壓加工。

2.1 連續自動沖壓(多工位沖壓)加工

連續自動沖壓加工(多工位沖壓)通常是用沖剪機從卷材中沖裁圓板狀的坯料,再用壓力機進行深沖成形及外圈底成形、打字工序、切毛邊工序等。為提高生產率,生產工序高速化是重要因素。目前,能夠實現200SPM ( Slide Per Minute:沖壓次數/min)。此外,基本上都是對沖壓件直接進行熱處理,而后只進行表面精加工。由于對沖壓精度要求很高,所以對沖壓設備及金屬模的精度、剛度都要求非常高,因此,軸承加工用的特殊、專用機械設備也得以快速發展。另一方面,產品批量小時,與其要求和專用機械相同的生產速度,不如在減少工序數量方面精心考慮。另外,應利用廉價的通用機床削減金屬模具費用,壓縮生產準備時間。后一種加工方法是適合于小批量零件的加工方法。

連續自動沖壓加工不必要設置實現沖壓機內順序動作加工的托架,通過在板材的供給裝置上下功夫,能減少廢料,提高成品率高。與順序動作加工相比,沖壓機內的送料裝置(連續自動送料裝置)是非常必要的,但設備費用稍高。

2.2 順序(連續)沖壓加工

連續沖壓加工的優點:能夠簡化壓力機內送料裝置,容易增加工序數,適應多品種產品的沖壓加工,還有容易提高加工速度。缺點為:成品率低。

可根據加工的產品形狀、尺寸、批量等,選擇采用連續自動沖壓加工方式,或選用連續加工方式。

3 推力滾針軸承

推力滾針軸承套圈幾乎都是利用沖壓加工制成的。加工方法通常是采用2.2節中闡述的連續自動沖壓加工方法。由于產品厚度薄,加工工序數比向心滾針軸承的外圈少,但平面度很重要,要考慮沖壓加工、工序及金屬模具形狀。此外,推力滾針軸承的套圈難以利用沖壓加工以提高與滾子接觸的滾動面的表面粗糙度。因此,采用表面粗糙度好的坯料,并保持其表面狀態的加工方式很重要,要在材料供給(送料)裝置、成形工序、沖壓機內傳送、產品送出、乃至后續工序的處理等多方面予以精心考慮。

4 向心滾針軸承保持架

向心滾針軸承保持架從成形方法來看大致分為以下2類。

4.1 焊接保持架

將帶鋼輾成所要求的形狀,利用沖壓機成形為保持滾子的兜孔及卡爪之后,卷成圓管狀并焊接。該方法的優點在于與其他方法相比,材料的成品率最高。

4.2 非焊接保持架

非焊接保持架的成形方法主要有以下6種。

• 管料⇒兜孔沖壓⇒輾壓成形;

• 管料⇒兜孔沖壓⇒沖壓成形;

• 管料⇒脹形成形⇒兜孔沖壓;

• 管料⇒輾壓成形⇒兜孔沖壓;

• 管料(切削加工件)⇒兜孔沖壓;

• 管料(切削加工件)⇒兜孔沖壓⇒輾壓成形。

圓管料(除切削加工品之外)的成形方法,有以下3種模式:切斷管材;車削深沖件;深沖。各有優、缺點,可根據需要數量及成本,選擇最佳工序。

4.3 小結

塑性加工的主要目標是產品的高精度和高的生產率,以及對小批量生產的適應能力。因此,沖壓設備的高剛度化、高速化、小型化,以及板材的高精度是重點,小批量生產的適應能力,則需要致力于通用壓力機的應用(包括省略工序),以及實現生產準備時間最短化(瞬間完成準備)等來做研究。

(來源:軸承雜志社)

軸研所公眾號 軸承雜志社公眾號

營銷熱線

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181