摘 要

介紹軸承零件過燒缺陷常用檢測方法和相控陣超聲波(PAUT)檢測方法的特點。采用相控陣檢測技術,通過對收集的軸承零件疑似過燒缺陷相控陣圖像的對比分析,歸納出過燒缺陷的相控陣圖像特征多為較小的點狀、團狀和條塊狀密集型缺陷,在材料內部寬度和深度方向均有分布,并利用金相法等對相控陣圖像特征進行了有效驗證。結果表明,相控陣可以檢測過燒缺陷,并初步給出了采用對比試塊法對過燒缺陷進行評定,過燒評定方法為:單個缺陷不小于φ0.5 mm當量平底孔或密集型缺陷在25 mmx25 mm區域內存在3個小于φ0.5 mm當量平底孔的缺陷,判定為過燒。

軸承鋼一般都要進行熱加工和熱處理,以獲得較高的韌性或其他特殊性能。當軸承鋼的加熱溫度(接近熔化溫度)過高時奧氏體晶粒粗大,而且由于氧化性氣體滲入到晶界,使晶間物質Fe,C,S發生氧化,形成易熔共晶體氧化物,在隨后的冷卻過程中晶界上產生富硫、富磷的燒熔層,并伴隨著形成硫化物和磷化鐵等脆性相的沉積,導致晶界嚴重弱化,這種現象稱為過燒。過燒的金屬由于晶間連接被破壞,強度和韌性大幅下降,常常一鍛即裂。

由于過燒造成的材料組織晶間破壞,會形成尺寸極小的孔洞缺陷,過燒缺陷的檢測一直是個難題。在軸承制造過程中面臨兩種情況:由于檢測不出缺陷造成過燒缺陷在產品中持續存在;一旦發現一件產品過燒,則整批產品報廢。這兩種情況均不利于企業的生產,這就要求提高檢測能力,杜絕以上情況發生。

1 軸承零件過燒缺陷的常規檢測方法

軸承零件過燒缺陷的常規檢測方法有:無損檢測,如磁粉探傷和常規超聲波探傷;破壞性檢測,如斷口和金相檢驗等。

1.1 磁粉檢測

常用的鐵磁性材料,表面無損檢測多采用磁粉檢測方法。由于過燒缺陷的外形特征多為點狀孔洞,磁粉檢測對此類缺陷不敏感,經常會發生漏檢。

1.2 常規超聲波檢測

采用常規超聲波檢測過燒造成的孔洞缺陷時會造成缺陷回波散射,接收到的回波信號很少,缺陷信號很弱,容易被誤認為是雜波而被漏判;由于許多過燒缺陷尺寸很小,而常規超聲波受限于探頭頻率,小于半波長的缺陷檢測不到。

1.3 斷口檢驗

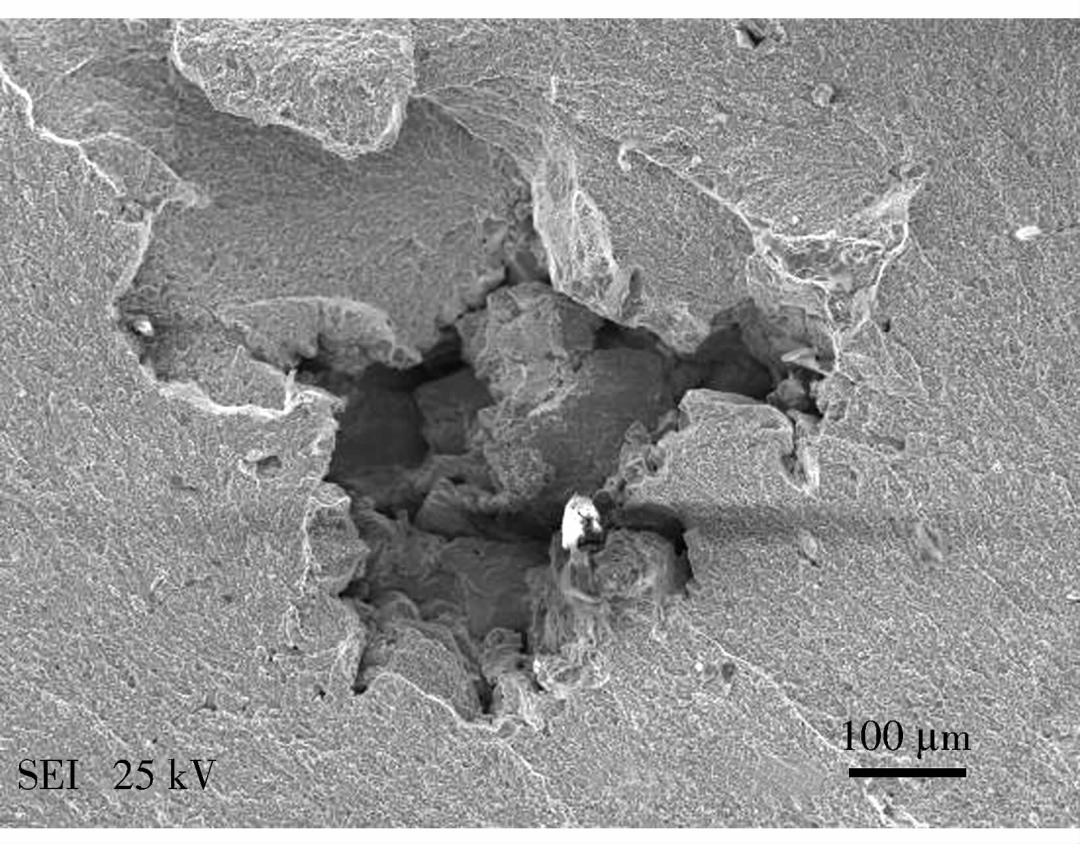

斷口檢驗是宏觀檢驗中常用的方法,是反映產品質量的重要手段之一。過燒斷口特征表現為無金屬光澤、淺灰色、有棱角,類似碎石塊狀。從斷口圖像看,缺陷的表面不規整,輕微時可見少數幾點,嚴重時可布滿整個斷口。某軸承滾子過燒斷口顯微圖像如圖1所示。

圖1 滾子過燒斷口的掃描電鏡圖像

Fig.1 Scanning electron microscope image of overburning fracture for roller

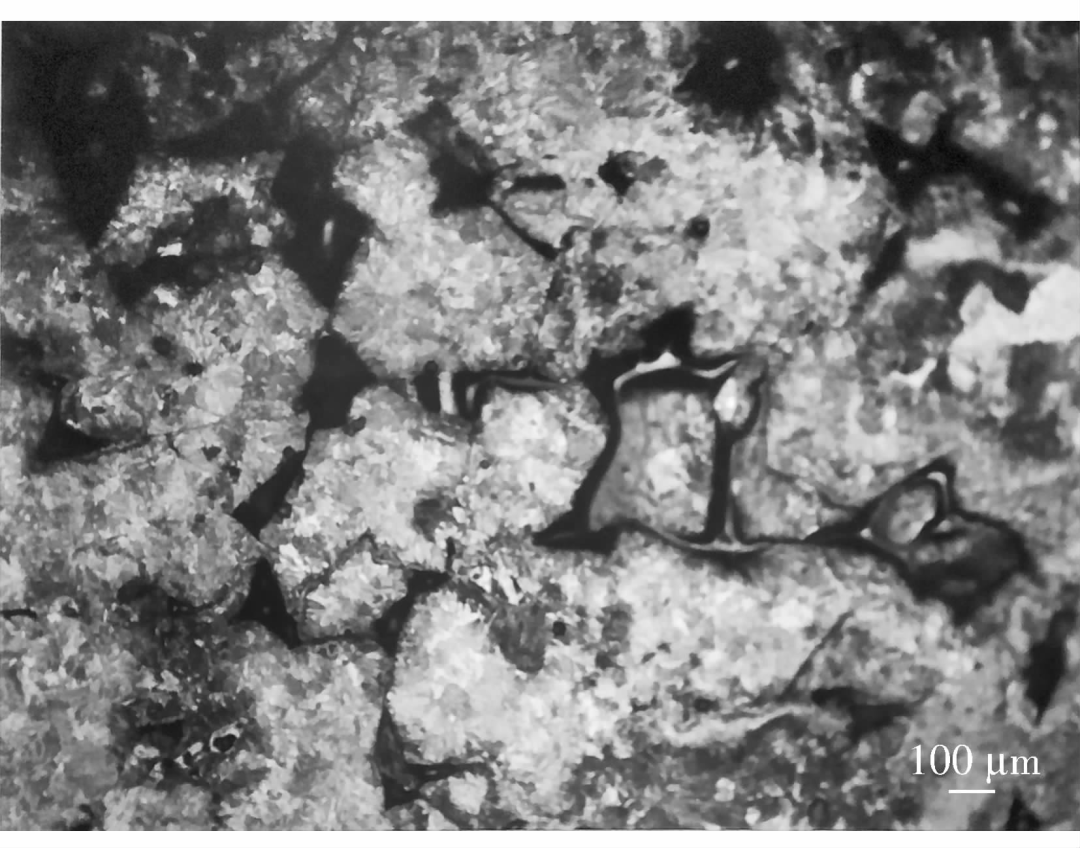

1.4 金相檢驗

金相檢驗是控制軸承零件內在質量的重要手段,包括宏觀檢驗與微觀檢驗。某軸承滾子100倍過燒顯微金相圖像如圖2所示,過燒組織晶粒異常粗大,整個晶界層燒熔,在三角晶界處出現明顯的燒熔孔洞,呈黑色晶界網絡。

圖2 滾子過燒的金相組織形貌

Fig. 2 Metallographic structure of overburning for roller

1.5 小結

以上方法中,磁粉檢測和超聲波檢測有局限性,斷口檢驗和金相檢驗效率低且屬于破壞性檢驗,因此,需考慮采用更可靠和效率更高的方法來檢測過燒缺陷。

2 超聲相控陣檢測的特點

超聲相控陣是近年來發展起來的一門新的工業無損檢測技術,通過對探頭各陣元的有序激勵可得到靈活的偏轉及聚焦聲束,聯合線性掃查、扇形掃查、動態聚焦等獨特的工作方式,使其比常規超聲檢測具有更快的檢測速度和更高的靈敏度。與常規超聲波檢測相比,相控陣檢測具有以下明顯的優點:

1)相控陣技術除具有一般超聲波的A掃外,又增加了B掃、C掃、D掃、S掃,特別是形成了具有可視化的S掃,增加了缺陷的直觀性,對缺陷易見易判。

2)相控陣探頭的單個晶片尺寸很小,使超聲場的近場區很小。相控陣探頭既能探測較深的部位,又能檢測近表面部位,彌補了直探頭和雙晶探頭的不足。

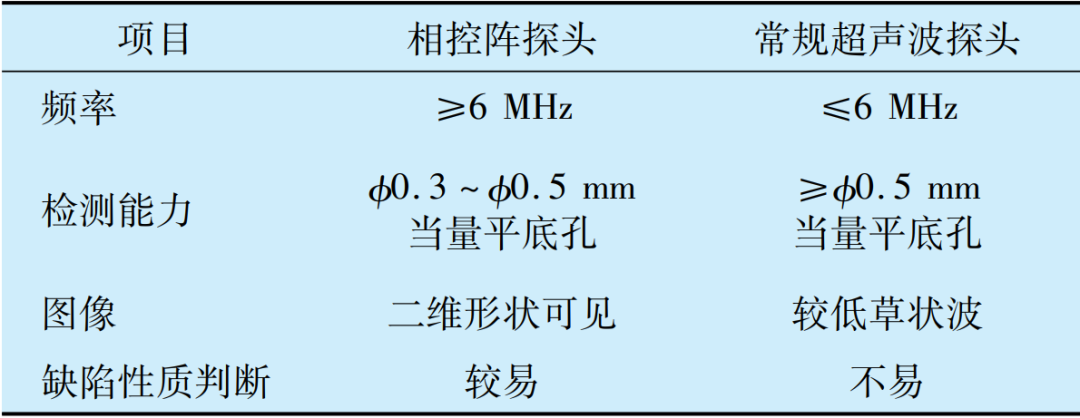

3)相控陣探頭頻率可達6 MHz以上,甚至可以達到20 MHz或更高,高頻率探頭的使用,使對小缺陷超聲波檢測成為可能。相控陣探頭的聚焦性能,有助于提高對缺陷的識別能力。

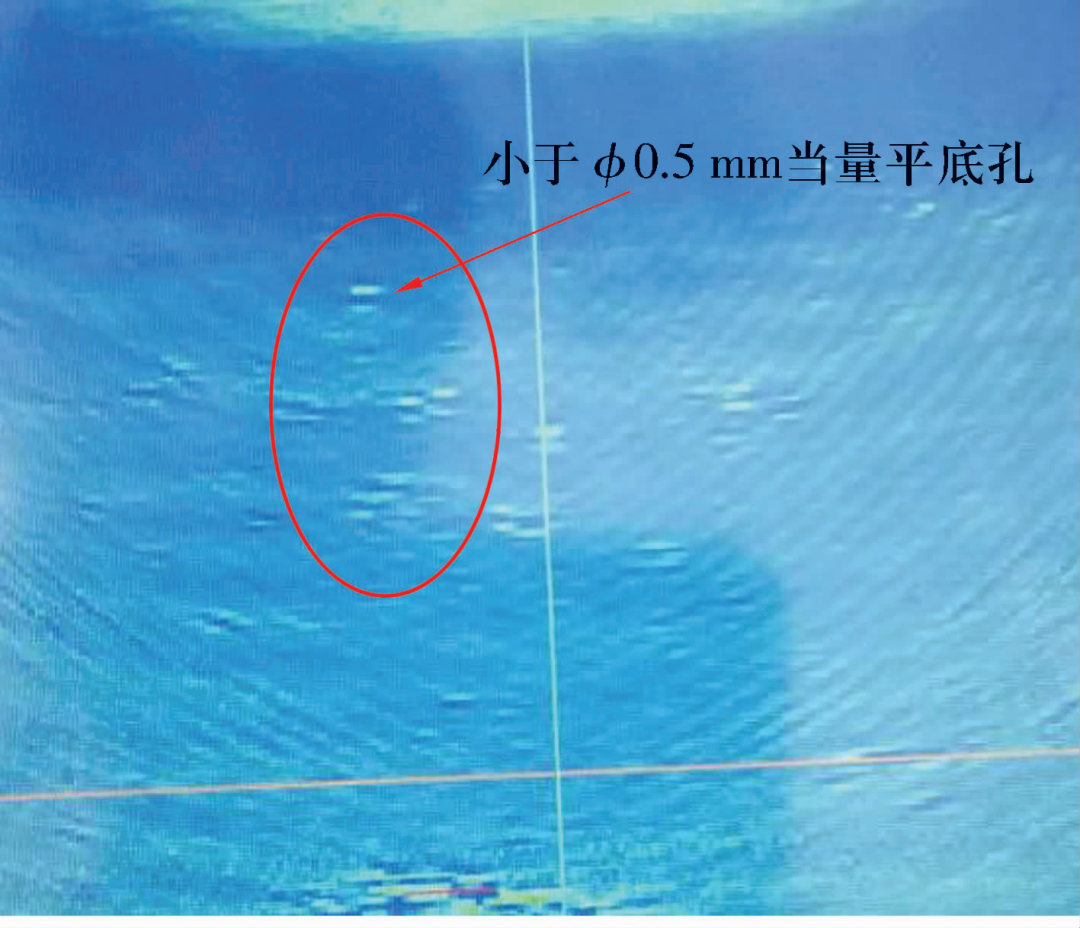

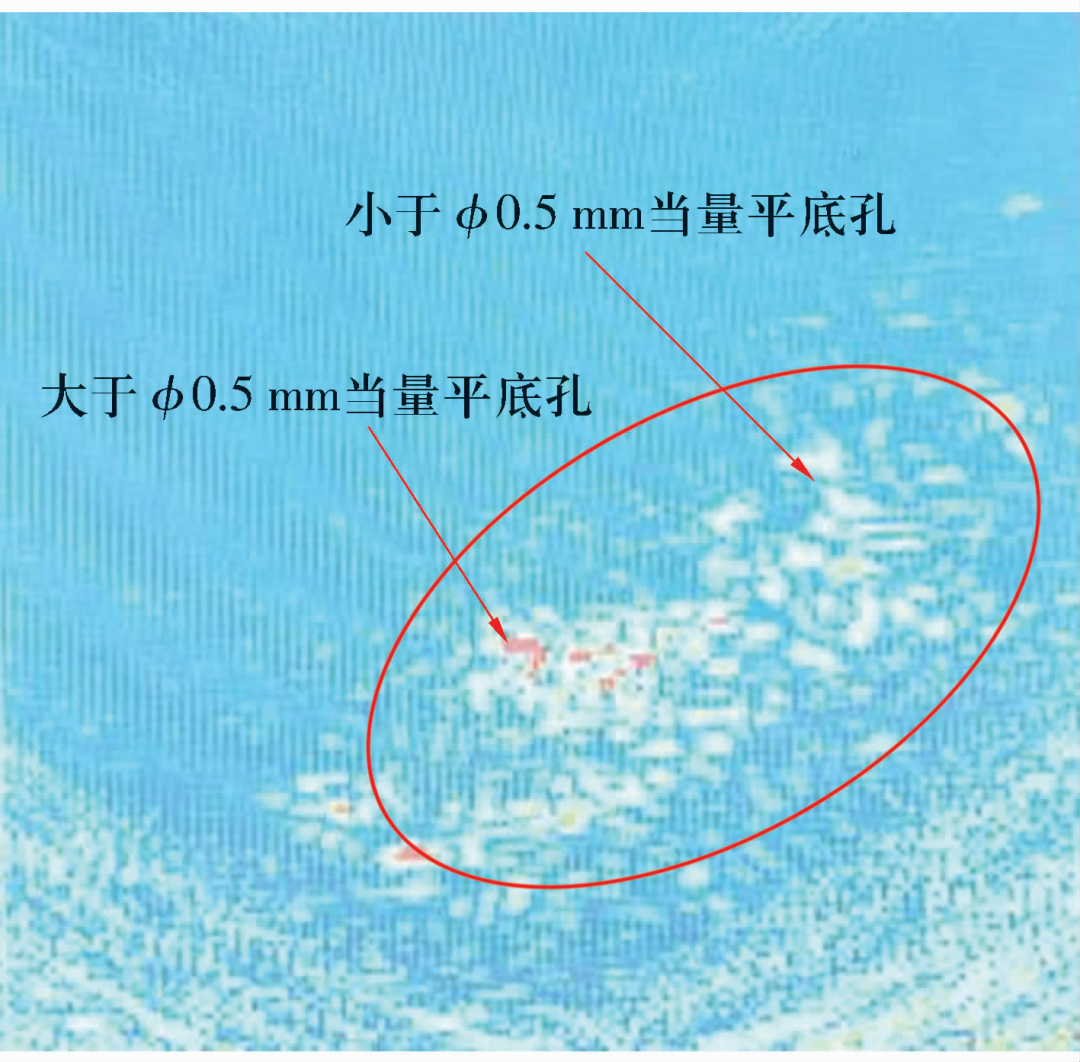

3 過燒缺陷的相控陣檢測圖像特征

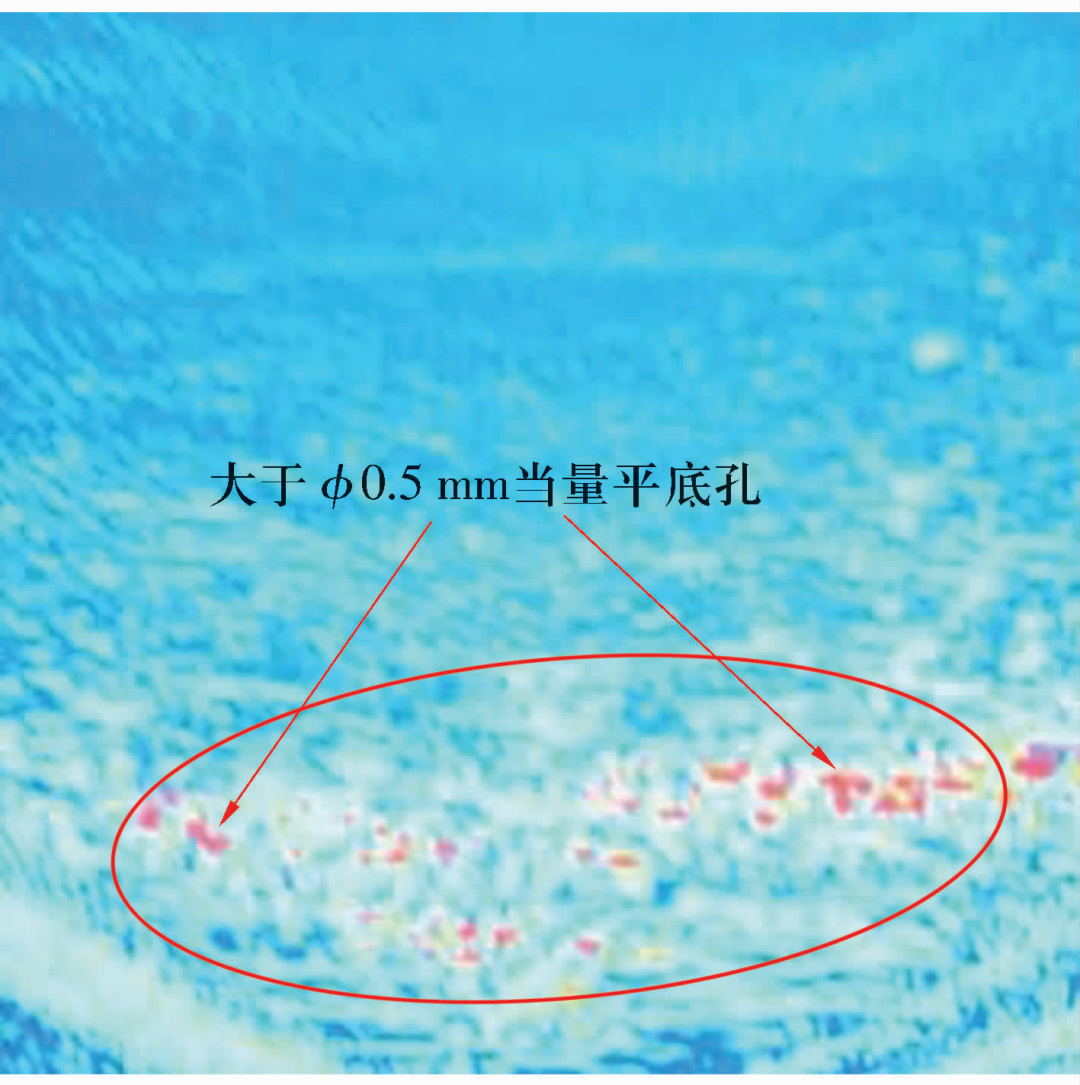

為探索過燒缺陷的超聲波特征,采用超聲相控陣探傷儀對確定內部存在過燒的軸承零件進行掃查,探頭采用10 MHz相控陣探頭,采集了多個過燒缺陷超聲波圖像,按照嚴重程度表現的特征歸納如下:1)密集點狀形態過燒缺陷(圖3),程度一般;2)團狀形態過燒缺陷(圖4),程度較重;3)條塊狀形態過燒缺陷(圖5),程度嚴重。

圖3 過燒缺陷相控陣檢測點狀形態

Fig.3 Point-like morphology of phased array detection of overburning defects

圖4 過燒缺陷相控陣檢測團狀形態

Fig.4 Agglomerate-like morphology of phased array detec-tion of overburning defects

圖5 過燒缺陷相控陣檢測條塊狀形態

Fig.5 Strip-like morphology of phased array detection of overburning defects

對圖3—圖5的點狀、團狀、條塊狀的部位進一步做金相檢驗,發現都具有過燒缺陷的顯微組織特征,但相控陣檢測比金相法方便、快捷,檢測效率高,且為非破壞性檢測,更能適應生產。

從超聲相控陣圖像上看,過燒缺陷多為較小的點狀、團狀、條塊狀密集型缺陷,在材料內部寬度和深度方向均有分布。過燒缺陷多是密集小缺陷,為發現缺陷必須采用高頻率探頭,提高檢測的靈敏度。而常規超聲波探頭頻率一般低于6 MHz,檢測的靈敏度較低,很難發現此類缺陷,易造成漏檢。

4 相控陣技術檢測過燒的可行性

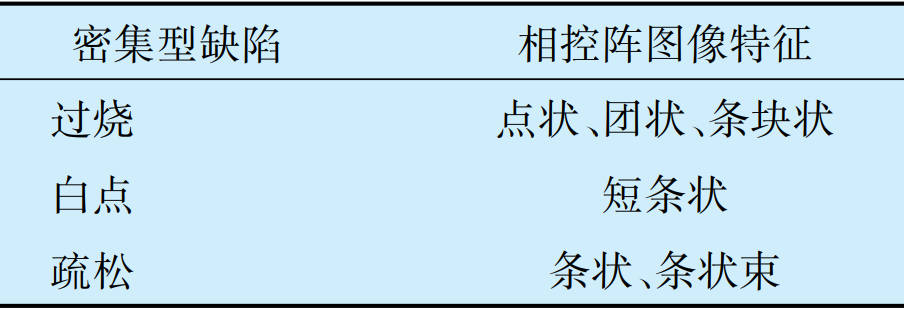

軸承零件中密集型內部缺陷為過燒、白點和疏松等,檢測到的相控陣圖像特征見表1。從相控陣圖像特征上,可初步判斷出密集型缺陷的性質。

表1 軸承零件密集型內部缺陷相控陣圖像特征

Tab.1 Phased array image features of intensive internal de-fects of bearing parts

隨著超聲相控陣技術的開發和運用,因其高頻、聚集等特點,過燒缺陷檢測難點得到了很好的解決,使過燒缺陷的檢測具有可行性。使用相控陣探頭與常規超聲波探頭檢測過燒缺陷的效果比較見表2。

表2 相控陣探頭與常規超聲波探頭檢測過燒缺陷的效果比較

Tab.2 Comparison of effects of phased array probe and con-ventional ultrasonic probe for detecting overburning defects

5 軸承內部過燒的相控陣檢測評定探討

根據過燒缺陷的特點及危害,宜從嚴控制,盡可能發現小當量的缺陷。結合相控陣儀器、探頭和試塊等綜合檢測能力,并綜合實踐經驗,提出了過燒缺陷定量方法以及評定標準。

1)過燒缺陷的定性。

對內部缺陷特征為密集點狀、團狀和條塊狀等密集型缺陷,考慮到軸承使用的安全性,按照過燒缺陷評判,有爭議時,采用金相法進行解剖分析定性。

2)過燒缺陷定量方法。

采用對比試塊法,考慮到內部過燒缺陷常常體積較小,從單個缺陷定量和密集型缺陷定量兩方面考慮,綜合實踐經驗,級別定為φ0.5 mm當量平底孔。

3)過燒缺陷的評定:若單個缺陷不小于φ0.5 mm當量平底孔或密集型缺陷在25 mmx25 mm區域內存在3個小于φ0.5 mm當量平底孔的缺陷,均判定為過燒。

(來源:軸承雜志社)

軸研所公眾號 軸承雜志社公眾號

營銷熱線

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181