軸承是精密機械零件,對滾動體和軸承套圈的圓度、波紋度和表面粗糙度有很高的要求,生產過程必須滿足亞微米級公差。為了驗證生產質量,采用了最先進的接觸測量技術,對如圓度和波紋度進行測量以及根據ISO 4287標準對表面粗糙度進行測量。為了測量圓度和波紋度,使用了特殊的測量儀,同時也可用來測量表面粗糙度。測量主要是在實驗室環境中以隨機抽樣的方式檢查零件。同時,為了滿足日益增長的軸承質量要求,必須增大樣本尺寸,但這增加了質量檢查所需的時間。散射光光學測量技術有助于解決這些矛盾的要求。這項技術基于光從表面的反射,可在一次操作中測量圓度、波紋度和表面粗糙度。提供潔凈的環境,就可使用散射光進行自動測量,并將其集成于如超精和磨削等生產過程中。此外,周期時間遠比接觸測量短。散射光測量的結果可校準。通過校準圓度和波紋度可達到國際標準。Aq是從表面粗糙度的光學結果得來的新參數,雖然其與已知的Ra和Rz值無關,但與偶爾使用的Rdq值有關。

1、散射光技術的基本原理

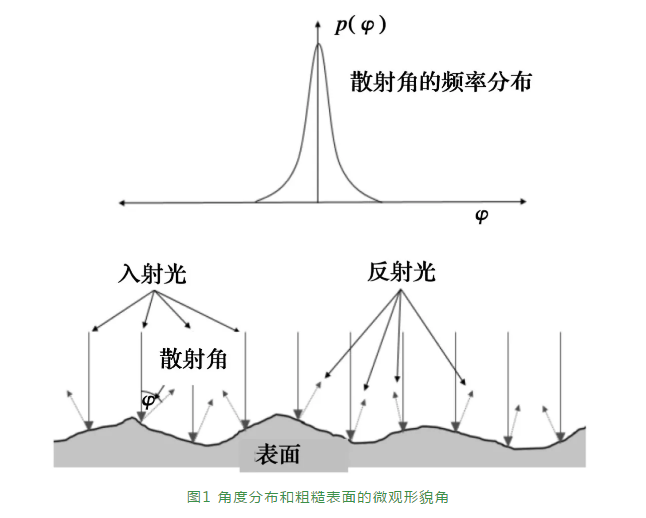

散射光技術是一種檢測表面微觀形貌的新方法,其由VDA 2009定義。本標準描述了散射光角分辨率的測量方法,該法特別適用于摩擦因數要求非常低的光滑表面,其基于光散射定律和鏡面模型。散射光法的概念如圖1所示。入射光以粗糙表面的微觀形貌角φ反射。通過Fourier光學,反射光在聚焦平面上傳輸。探測器記錄散射角的強度分布,也就等同記錄了頻率分布。

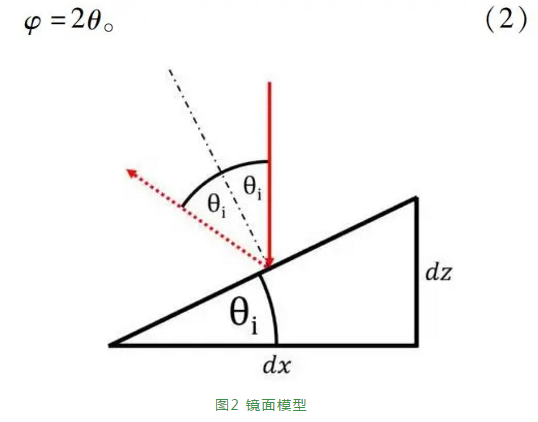

鏡面反射的關系如圖2所示。該面的幾何特征可用角θ或梯度dz/dx表征。幾何光學允許應用如圖2所示的反射定律。表面的輪廓邊緣沒有高的梯度,因此可假設為

則散射角為

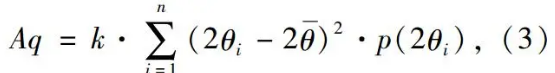

圖2所示的角分布的方差可像VDA 2009定義的那樣作為參數Aq進行計算。

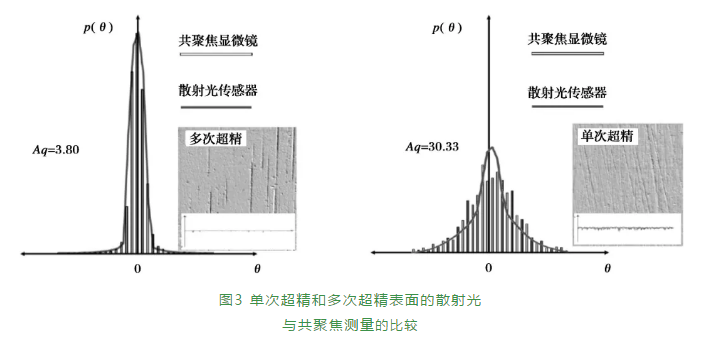

式中:θ-為第一統計動差,且為射線束的平均散射角;p(2θi)為一個角類的標準化單一概率。單次超精和多次超精表面的標準化分布如圖3所示。使用(3)式計算得到Aq =3.80(對于多次超精表面)和Aq =30.33(對于單次超精表面)。共聚焦顯微鏡的計數測量顯示了顯著的相關性。

在計算表面粗糙度輪廓的梯度分布時,必須使用λs低通濾波器。此外,還必須考慮測量儀器的橫向分辨率。

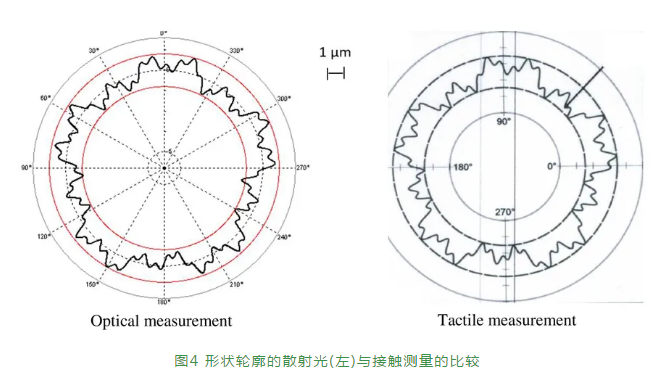

散射光法還可評估表面宏觀形貌(形狀輪廓)。因此,代表局部梯度的θ-是形狀輪廓的派生參量。形成的2種形狀輪廓測量值的比較如圖4所示,左邊是光學測量,右邊是接觸測量。這2種測量方法有明顯的相關性。

2、對形狀輪廓進行Fourier分析來評估聲學特性

為了預測軸承諧波激勵下的噪聲特性,采用Fourier分析法分析形狀輪廓,其理念是套圈表面上滾動的球會激勵軸承振動。軸承的激勵可分為寬帶激勵和諧波激勵。諧波激勵下聲音更不悅耳,因為會產生一種單音并在調制過程中發生變化。

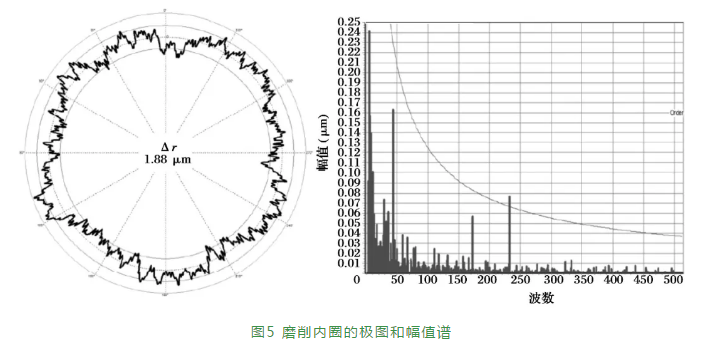

滾動軸承行業通常在一種理想條件下,在精密測量室里用形貌儀測量形狀和波紋度。這種測量在生產環境的應用是不可取的,因為環境振動會使測量結果失真。這些畸變的測量極易導致代價昂貴的誤讀。最大圓度偏差為1.88μm的磨削內圈的形狀輪廓如圖5所示,主要由長波部分主導。使用低通濾波器消除了高頻成分(波紋度和表面粗糙度),計算圓度或Δr。

為了評估高頻部分,形狀輪廓經過FFT(快速Fourier變換)。波數233處有明顯的峰,如圖5所示。雖然絕對幅值僅有0.075μm,但導致軸承發出異常聲。中高頻范圍內的頻率(波數>25)通常是噪聲的來源。

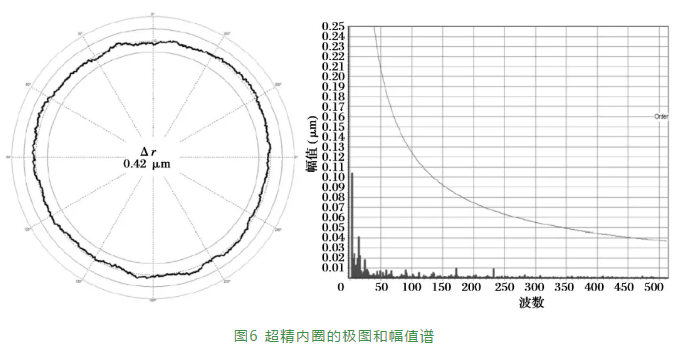

如圖6所示,超精(精加工)可優化精加工、改善表面粗糙度、改善絕對形狀偏差和降低頻譜中的幅值。因此,形狀輪廓的Fourier分析是保證質量的標準過程。

3、散射光技術在軸承工業中的應用

3.1 軸承套圈的100%測量

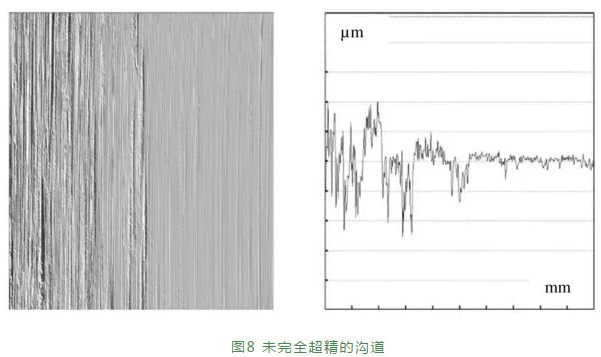

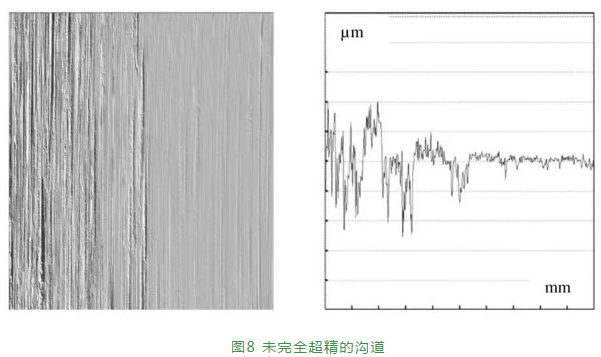

軸承生產中的質量保證需要精密測量,目的是在大批量和短周期生產時滿足最嚴格的公差。由于實驗室測量費用高,例如到實驗室的步行距離長且測量周期長,傳統的測量方法只能通過測量樣品來監測過程,生產過程中的隨機誤差極易被忽略。因此,100%在線過程監測將成為主要優勢。用于100%監測外圈滾道的在線集成測試機中的散射光傳感器如圖7所示。散射光傳感器可測量滾道的形狀、波紋度和表面粗糙度。在球軸承的成批生產中可能出現的典型故障和未完全超精的溝道實例如圖8所示。

如果這些誤差位于滾動零件的接觸區域,則軸承在將來的運行中極有可能產生噪聲。在隨機抽樣檢驗中,這些誤差僅能被偶然發現。

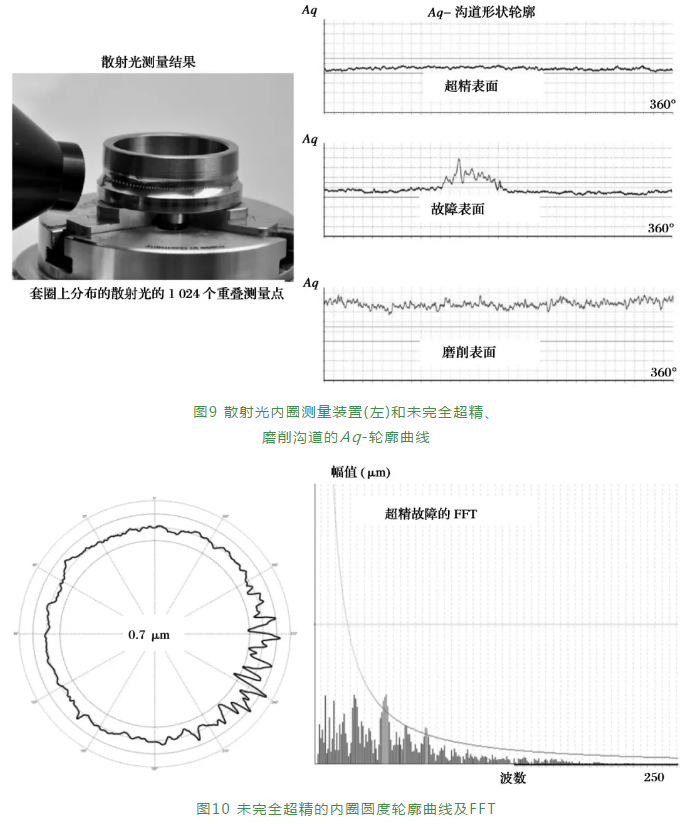

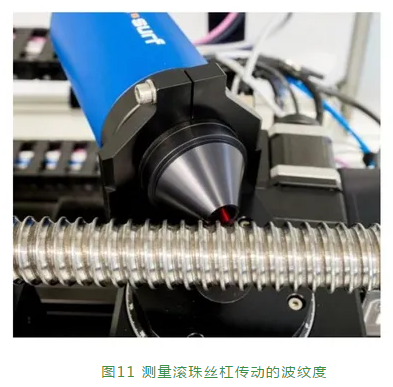

散射光測量裝置如圖9所示,散射光的1024個重疊測量點分布在圓周上。在超精良好的表面,Aq值位于公差邊界之間。磨削套圈的Aq值明顯超過了公差范圍,極易檢測出超精不良的局部區域。當對套圈形狀進行評估時也獲得類似的結果。未完全超精套圈的圓度圖和圓度輪廓的幅值譜如圖10所示,在精磨區域的圓度輪廓中可見局部波紋。幅值譜也顯示了這一誤差,因此可在100%監測中用一條降低的公差曲線將該套圈評定為缺陷并將其挑除。測試機對1個套圈進行測量和評估僅需不到1 s的時間,如圖11所示。測量的強制性要求是表面潔凈。因為表面上油膜薄且均勻分布不會影響測量,所以不需要單獨的清洗工序。

3.2 測量滾珠絲杠傳動上溝道的波紋度

目前,滾珠絲杠傳動是汽車電子動力轉向系統的組成部分。溝道表面質量對轉向器的噪聲特性有重要影響,球與套圈接觸區的溝道波紋度至關重要。精加工工序消除了前一工序產生的波紋。很大的挑戰是運行中的軸承性能。如果精加工過程只是單面進行,由于測量在2個邊上進行,則用坐標測量不能作有用的評估。散射光能使傳感器擺動,并明確地區分溝道兩邊的波紋度。滾珠絲杠傳動的測量裝置如圖11所示。

4、 結束語

汽車工業對滾動軸承的質量要求越來越高。表面粗糙度和波紋度公差精確到亞微米。幅值分布和角度分布的統計值能很好地描述表面粗糙度。然而,在形狀輪廓的Fourier分析的幅值譜中可發現產生的波紋。散射光提供了一種可追蹤的測量技術,可計算表面粗糙度的參數Aq。散射光可區分超精和磨削等不同的加工過程。同時,利用形狀輪廓的積分可確定形狀輪廓的宏觀梯度。這項技術穩健、快速、非接觸,可用于在生產場地進行加工過程的100%監測。

(來源:軸承雜志社)

軸研所公眾號 軸承雜志社公眾號

營銷熱線

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181