性色在线毛片视频网站丨免费看片A级毛片免费看丨亚洲三级毛片免费观看丨黄色毛片在线观看丨国产黄色免费高清视频丨免费国产黄色大片丨免费国产黄色大片丨免费观看黄网站入口 軸承套圈磨削燒傷及檢測技術

1、磨削燒傷的定義

磨削時,由于磨削區域的瞬時高溫( 一般為900~1500℃ )到相變溫度以上時,導致零件表層金相組織發生變化(大多表面的某些部分出現氧化變色),使表層金屬強度和硬度降低,并伴有殘余應力產生,甚至出現微觀裂紋,這種現象稱為磨削燒傷。

2、磨削燒傷機理

當磨削表面產生高溫時,如果散熱條件不好,很容易在工件表面(幾十到幾百μm)發生組織轉變,導致 裂紋的產生。軸 承套圈磨削燒傷的種類如下:

磨削熱使零件溫度達到退火溫度,表層材料體積減小,形成較大的拉應力,磨削表面的最大應力將達到約400 N/mm2,通常金相組織、硬度無變化,也不會出現裂紋。

當磨削溫度升高到材料的回火溫度,將能夠從金相上明顯的看出回火區域,工件的硬度出現梯度分布。

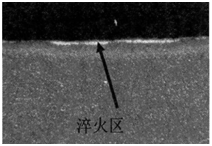

磨削熱的積累使加工工件的溫度達到了材料的淬火溫度,此時從金相上可以明顯的觀察到亮白色的淬火區域,同時磨削層表面的應力狀態最大可以達到約800 N/mm2。

當磨削熱持續積累,材料表面的拉應力持續升高,當材料表面的張應力超過材料承受能力,則產生裂紋。裂紋在金相顯微鏡下可以清晰看到,有時肉眼都可觀察到。在這種情況下應力值可達到約1 200 N/mm2。

3、 磨削燒傷的分級分類

磨削燒傷有多種不同的分類方法。根據燒傷外觀不同,可分為全面燒傷(整個表面被燒傷)、斑狀燒傷 (表面上出現分散的燒傷斑點)、均勻線條狀燒傷、周期線條狀燒傷;按表層顯微組織的變化可分為回火燒傷、淬回火燒傷;還可根據燒傷深度分為淺燒傷(燒傷層< 0.05mm)、中等燒傷(燒傷層0.005 ~0.01mm)、深度燒傷(燒傷層厚度> 0.01mm)。

4、 磨削燒傷檢測手段

觀色法。根據零件表面燒傷后所呈現的顏色來判別燒傷程度,理論上,燒傷顏色(氧化膜顏色)能夠反 映鋼材表面磨削受熱影響的程度,從燒傷由輕到重排列依次為:淺黃色、褐色、淺藍色(青色)、藍黑色。但實際上,受個人主管判斷和其他因素(潤滑劑等)的影響,該方法可以作為輔助檢測判斷。

酸洗法。軸承磨削加工領域較為普遍的檢測手段。檢測方法的原理是:基于鋼硬化后,各個不同的微觀結構再經腐蝕,其外觀表象不同,主要過程包括預處理(清洗)、腐蝕、沖洗、中和、干燥,再處理及結果評估。酸洗法能準確檢測燒傷,但其是破壞性檢測,檢測效率較低,且形成的廢酸回收處理也是難題。

磁粉探傷法

磁粉探傷檢測是一種無損檢測方法,主要用來檢測工件表面是否存在裂紋。檢測時,被檢工件必須先被磁化,然后將帶有鐵粉并含有色素的懸浮溶液澆注在被測工件表面。如有裂紋存在,由于在裂紋處的漏磁場存在,一定濃度的鐵粉會填充到開口的裂紋中去,于是裂紋便可以在熒光燈下被看到。GB/T 21606 《滾動軸承 無損檢測 磁粉檢測》給出了詳細的檢測設備與器材、檢測程序等。但是磁粉探傷無法驗證磨削表面是否存在內應力,是否被回火、淬火等。

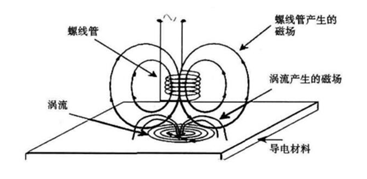

渦流探傷

磁粉探傷檢測也是一種無損檢測方法,是基于金屬微觀結構的變化所引起的傳導率變化來進行檢測。當軸承套圈表面或近表面出現缺陷時,將影響到渦流的強度和分布,渦流的變化又引起檢測線圈電壓和阻抗的變化,根據這一變化,間接判斷缺陷的存在,檢測原理如下。

殘余應力法

殘余應力測定法是通過測定磨削后零件表面層殘余應力的變化來確定磨削燒傷級別的方法。測定殘余應力的方法有很多,但在工程上應用最普遍、精度較高的方法是X射線衍射應力分析技術,該技術已被國際認可且具有國內外標準來確保測定的精度,其測定設備和配套儀器也比較完善。理論上講殘余應力測定法可以較全面地反映零件磨削燒傷的情況,但該方法使用起來較為復雜,應用上也具有一定的局限性。

磁彈法

磁彈法,又稱為Barkhausen噪音檢測法( Barkhansen Noise Method)。也是一種無損檢測方法。其檢測原理是:任何鐵磁性材料都是由一個個類似于獨立的條形磁鐵的小的磁性區域組成的,這些區域被稱作磁疇;每個磁疇之間都會被稱為疇壁的邊界區區分開。而外加的磁場會引起這些疇壁的前后運動;當疇壁運動而產生的電脈沖被疊加到一起時,便會產生一種類似噪音的信號,這就是Barkhausen噪音。如果零件表面存在磨削燒傷,將會依據噪音的異常而被檢測出來。磁彈法檢測還沒有相關的檢測標準依據,這種檢測方式可能影響零件表面的應力狀態,而且需要裂紋的周圍存在回火或者淬火區域時,才可以被檢測出。還有待進一步的研究和應用,雖然也有相關的檢測儀器,但需要結合具體產品的實際情況進行檢測。

除此之外,還有超聲檢測、滲透檢測、工業CT掃描檢測等手段,需要根據實際情況選擇合適的檢測手段。

![]()

軸研所公眾號 軸承雜志社公眾號

營銷熱線

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181