MoS2固體潤滑軸承跑合分析

MoS2固體潤滑軸承因其精度高,膜層與底材結合力強,化學穩定性好,摩擦性能優良,磨損小等優點被廣泛應用于高輻射、高真空、高低溫交變等環境。尤其是不宜使用油、脂潤滑的工況,設計時軸承優先采用固體潤滑。MoS2潤滑涂層中的致密層和部分過渡層為有效潤滑結構層。因此,MoS2固體潤滑軸承在正式使用前,應進行充分跑合,去掉柱狀層和多余過渡層,使軸承在使用前達到穩定工作狀態,降低早期失效概率。

1 MoS2潤滑薄膜結構與潤滑機理

1.1 MoS2潤滑薄膜結構

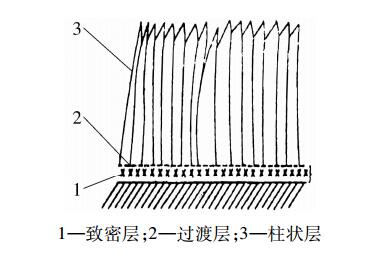

MoS2固體潤滑膜微觀生長機制按膜厚分為:致密層,過渡層,柱狀層,如圖1所示。

圖1 MoS2潤滑膜的微觀形態

1)致密層

濺射MoS2復合固體潤滑膜沉積初期是一個活性的熱擴散過程,在此過程中濺射原子有一定的遷移,當溫度足夠高時,較大的原子運動會導致原子長程有序排列的形成,形成4~6nm的微晶突起,基面平行于基體的微片晶表現為灰色區域。此時膜厚約為20~50nm,較為致密。

2)過渡層

繼續沉積薄膜,當膜厚增加到80nm以上時,薄膜突起類結構轉變為等軸、致密的轉化區域,該區域厚度為80~500nm。薄膜形態類似于玻璃體。

3)柱狀層

當薄膜厚度增加到500nm以上時,薄膜結構轉化為由直徑約為250nm的垂直片晶組成的柱狀層,柱狀片晶排列垂直于基體,被低密度區(微孔)縱向隔開,形成黑體。

1.2 MoS2潤滑膜潤滑機理

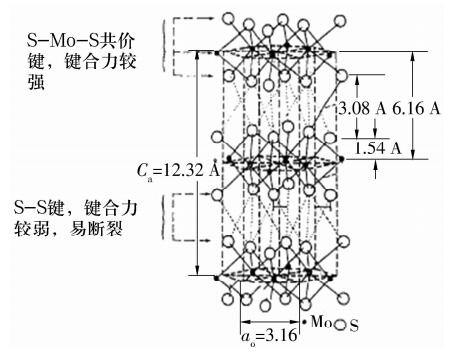

MoS2為具有高度各向異性的六方晶系層狀結構,由兩層硫原子和夾在其中的一層鉬原子組成(圖2)。每個鉬原子被處于三棱柱角上的六個等距離的硫原子包圍,鉬原子與硫原子層間距離為0.154nm,而硫層間的厚度為0.308nm。鉬原子與硫原子以共價鍵結合,具有非常強的鍵合力,但硫原子層的層間結合力非常弱,表現為范德華力。因此,MoS2晶體容易沿范德華力作用區域劈開,起到潤滑效果。

圖2 MoS2分子結構

2 跑合對MoS2固體潤滑膜形貌及潤滑膜性能的影響

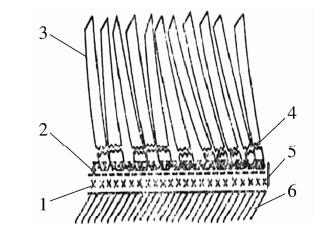

固體潤滑其潤滑機理為損耗型潤滑方式,一旦損壞無自償修復能力。最頂層的柱狀層呈柱狀或針狀疏松組織,柱狀片晶之間的黏接力極弱,軸承運轉時,過渡層以上的柱狀層區域極易破裂(圖3),既影響軸承潤滑性能,又易吸潮、氧化和剝落。

1—致密層;2—過渡層;3—柱狀層;4—基體;5—斷裂區;6—有效潤滑膜厚

圖3 MoS2膜在摩擦過程中的形態變化

柱狀片晶的破裂和分散將形成磨屑,其中部分柱狀片晶在外力作用下將沿運動方向重新取向,吸附于鋼球表面形成轉移膜,為軸承提供潤滑。大部分的磨屑會堆積于軸承溝道表面,隨著軸承運轉形成堆積物,造成軸承摩擦力矩不穩定,嚴重時甚至會發生卡滯。

MoS2潤滑膜的有效膜厚為0.2mm,主要由致密層和部分過渡層組成。因此,MoS2固體潤滑軸承裝機使用前需進行跑合,主要目的有:

1)通過鋼球-溝道間的輾壓,能夠去除溝道表面易脫落的柱狀層及部分過渡層,使軸承提前渡過磨合期,達到良好的運行狀態。

2)跑合后的清洗能夠把剝落的磨屑洗掉,消除因產生潤滑膜磨屑堆積而造成軸承卡滯等故障隱患。

3)通過鋼球-溝道的輾壓,使下層的致密層、部分過渡層更加均勻致密,降低潤滑膜的摩擦因數,提高軸承摩擦力矩的穩定性,延長軸承潤滑膜的磨損壽命。

軸承的跑合和清洗是MoS2固體潤滑軸承裝機使用前必不可少的一個環節,需制定適宜、有效的跑合規范。

3 跑合過程中常見的問題及解決措施

3.1 跑合不充分或過跑合

軸承跑合包括3個主參數:轉速、時間、載荷。其中,載荷應盡量模擬軸承實際工作載荷。跑合總轉數=跑合轉速×跑合時間,是評價軸承跑合是否充分的關鍵指標,跑合轉數過少,柱狀層脫落不充分,軸承裝機使用時膜層繼續脫落,影響軸承的摩擦性能;跑合轉數過多,會影響軸承壽命。固體潤滑軸承壽命為1×106~1×107r數量級,原則上應不超過0.01倍的軸承壽命(轉數),即跑合轉數為10000r左右。根據應用經驗,跑合轉數至少要在7000r以上。

3.2 跑合轉速過高

對于MoS2固體潤滑軸承,提高其轉速(加速壽命試驗)不會改變軸承的失效模式。軸承跑合時,為了提高跑合效率,也會采取提高轉速的方法進行跑合。MoS2固體潤滑膜的結構特性決定了其承受壓力的能力較強,6GPa壓強下也不會出現破裂;但其承受滑動摩擦的能力較弱,轉速過高,鋼球-溝道的相對滑動較為嚴重,會影響MoS2固體潤滑膜的潤滑性能。

因此,跑合時應限制軸承轉速,尤其是內徑較大的軸承,軸承d·n值應控制在5000~10000mm·r/min。

3.3 跑合帶寬度裕量不足

軸承跑合前,潤滑膜呈烏黑無光澤,跑合后潤滑膜應是略帶光澤的暗灰色,有效跑合區域,即跑合帶很易識別(根據摩擦痕跡)。跑合帶寬度裕量不足會影響軸承使用,因此應該在前期跑合時解決該問題。

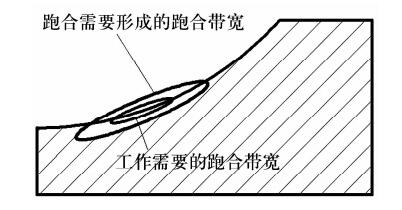

軸承跑合時,一般是模擬軸承實際工作載荷,以保證套圈跑合區與工作接觸區基本重合。受裝配誤差、使用溫度、載荷計算誤差的影響,軸承實際工作載荷與跑合設定載荷肯定存在一定誤差,如果軸承跑合時以單一定載荷進行跑合,可能會造成工作時的接觸軌跡超出跑合帶范圍,從而導致跑合帶邊緣的膜層繼續脫落。

采用變載荷跑合是提高跑合帶寬度裕量的一項關鍵措施[5-7]:跑合載荷在一定范圍(涵蓋軸承工作載荷范圍)內有規律地變化,會使鋼球運動軌跡在溝道上產生相對位移,使跑合帶寬度加大,確保軸承工作時接觸軌跡始終處于跑合帶范圍內。

工作需要的跑合帶寬度和跑合時需要形成的跑合帶寬度如圖4所示。

圖4 跑合帶寬度示意圖

3.4 跑合帶寬度均勻性差

跑合帶寬窄不一致,均勻性較差,超過一定范圍也會影響軸承使用。

跑合帶寬度一致性是反映軸承跑合情況的綜合性指標,主要受以下3個方面影響:1)軸承裝配質量;2)軸承溝形加工質量;3)軸承跑合工裝加工精度。

因此,軸承跑合后,應在顯微鏡下觀察、評估跑合帶寬度分布均勻性。跑合帶寬度較為均勻的,說明軸承跑合情況良好;反之,應對跑合工裝精度及軸承裝配情況進行復查,再次跑合。跑合后仍不合格的,說明軸承加工溝形較差,需根據具體情況決定軸承是否繼續使用。

3.5 跑合后清洗不干凈

跑合前后需要對軸承套圈和球進行清洗。尤其是跑合后,剝落的磨屑會堆積于溝道表面,若清洗不干凈,會造成溝道表面MoS2堆積,影響軸承使用。

最好采用石油醚/無水乙醇對跑合后的MoS2固體潤滑軸承進行清洗。過程清洗時可采用汽油,但時間要盡量短;正式裝配前,需用石油醚/無水乙醇進行清洗。

對于可分離軸承,跑合前后應用綢布/無塵紙對溝道進行擦拭,擦拭時應注意保護溝道,不能使用銳器直接接觸溝道,用力不宜過大;對于不可分離軸承,跑合前用綢布/無塵紙擦拭溝道,跑合后多次清洗。清洗完成后,應及時對軸承進行干燥處理。

3.6 跑合后存放方法不合理

盡量在真空環境下進行軸承跑合;在大氣環境下跑合,應保證跑合環境十分清潔,避免外部雜質、油污、纖維等進入軸承。

跑合完成后,應及時對軸承進行干燥真空包裝,并將封裝后的軸承置于真空干燥器具中保存,盡量減少軸承暴露于外界環境的時間。

洛陽軸研所公眾號 軸承雜志社公眾號

營銷熱線

0379-64367521

0379-64880626

13693806700

0379-64880057

0379-64881181